L'IA optimise la production par la planification des travaux de contrainte de capacité

Dans le monde concurrentiel de la fabrication d'aujourd'hui, l'optimisation des processus de production est essentielle pour réduire les coûts et augmenter l'efficacité. Un obstacle majeur est la planification des tâches sous contraintes de capacité, qui implique de jongler avec des ressources limitées et des dépendances complexes pour répondre aux besoins des clients. Innotock AI intervient avec une solution robuste, utilisant des algorithmes sophistiqués pour déterminer la meilleure séquence de production. Cette approche réduit non seulement les coûts totaux, mais gère également intelligemment les limites de capacité partagée entre les machines et assure une livraison ponctuelle aux clients. Cet article explore comment Innotock AI relève ce défi complexe, donnant aux entreprises un avantage dans l'optimisation de la chaîne d'approvisionnement.

Points clés

- Planification des tâches sous contraintes de capacité : Relever le défi de l'optimisation de la production sous des contraintes de ressources strictes.

- Solution Innotock AI : Utilise des algorithmes AI de pointe pour trouver la séquence de production idéale.

- Minimisation des coûts : Vise à réduire les coûts totaux, y compris les coûts de production directe, de configuration, d'inventaire et les pénalités pour livraison tardive.

- Gestion efficace des ressources : Gère les contraintes de capacité partagée entre plusieurs machines.

- Demande des clients : Se concentre sur la satisfaction rapide et efficace des besoins des clients.

- Séquence de production optimale : Détermine le meilleur ordre pour produire les articles afin de réduire les coûts et d'améliorer l'efficacité.

- Python et PuLP : Utilise Python et la programmation linéaire PuLP pour la modélisation et l'optimisation.

- Analyse de sensibilité : Compare différentes stratégies de production pour trouver les solutions les plus résilientes.

- Amélioration de la marge brute : Augmente les marges brutes en réduisant les coûts et en augmentant la productivité.

- Optimisation de la chaîne d'approvisionnement : Offre un système intelligent pour l'efficacité globale de la chaîne d'approvisionnement.

Comprendre la planification des tâches sous contraintes de capacité

Qu'est-ce que la planification des tâches sous contraintes de capacité ?

La planification des tâches sous contraintes de capacité est un puzzle complexe qui consiste à déterminer la manière la plus efficace de séquencer les tâches de production tout en tenant compte des ressources limitées. Ces ressources — ou contraintes — peuvent inclure la capacité des machines, la main-d'œuvre et la disponibilité des matériaux, qui peuvent toutes créer des goulots d'étranglement dans le processus de production. L'objectif est de créer un calendrier qui minimise les coûts, répond à la demande des clients et maximise l'utilisation des ressources. Cela constitue une partie clé de l'optimisation de la chaîne d'approvisionnement, car cela affecte directement l'efficacité et la rentabilité de la production d'une entreprise.

Une planification efficace des tâches nécessite une analyse approfondie de divers facteurs tels que les coûts de production, les temps de configuration, les coûts d'inventaire et les pénalités potentielles pour les livraisons tardives. Les méthodes traditionnelles et les outils de planification peinent souvent à gérer ces complexités, entraînant des calendriers sous-optimaux et des coûts plus élevés. C'est là qu'Innotock AI excelle, offrant la puissance d'analyser de vastes quantités de données et de produire des calendriers optimisés qui rationalisent les opérations.

Les éléments clés de la planification des tâches sous contraintes de capacité incluent :

- Prévision de la demande : Prédire précisément la demande des clients pour planifier efficacement la production.

- Allocation des ressources : Distribuer efficacement les ressources disponibles entre différentes tâches de production.

- Séquençage : Décider du meilleur ordre pour exécuter les tâches de production.

- Gestion des contraintes : Gérer les limitations telles que la capacité des machines, la main-d'œuvre et la disponibilité des matériaux.

- Optimisation des coûts : Réduire les coûts totaux liés à la production, la configuration, l'inventaire et les livraisons tardives.

En abordant ces éléments de front, les entreprises peuvent développer des calendriers de production non seulement rentables, mais aussi suffisamment agiles pour répondre aux besoins des clients. La planification des tâches sous contraintes de capacité est donc une pièce essentielle du puzzle de la chaîne d'approvisionnement moderne.

Le défi de trouver la séquence de production optimale

Trouver la meilleure séquence de production est un défi complexe qui implique de jongler avec divers facteurs de coût. L'objectif est de minimiser les coûts totaux tout en répondant à la demande des clients, ce qui signifie équilibrer les coûts de production directe, les coûts de configuration, les coûts de stockage d'inventaire et les pénallités pour livraisons tardives. Chacun de ces facteurs joue un rôle dans le coût global de la production, et la bonne séquence peut réduire considérablement ces dépenses.

Les coûts de production directe incluent les matériaux, la main-d'œuvre et les frais généraux. Les coûts de configuration entrent en jeu lors du passage entre différentes tâches de production, nécessitant la reconfiguration des machines. Les coûts de stockage d'inventaire représentent les frais de stockage et de gestion des stocks. Enfin, il y a les rétrofacturations des clients pour livraison tardive, qui sont des pénalités pour non-respect des délais.

Le coût total est la somme de ces composantes de coût individuelles :

- Coût de production directe : Matériaux + Main-d'œuvre + Frais généraux

- Coût de configuration : Coûts pour modifier les configurations des machines.

- Coût de stockage d'inventaire : Frais pour le stockage et la gestion de l'inventaire.

- Rétrofacturations des clients pour livraison tardive : Pénalités pour non-respect des délais de livraison.

La complexité de trouver la séquence de production optimale provient des interdépendances entre ces facteurs de coût. Par exemple, réduire les coûts de configuration peut augmenter les coûts de stockage d'inventaire, ou minimiser les coûts de production directe peut entraîner des livraisons tardives. C'est pourquoi une approche holistique est nécessaire pour équilibrer ces objectifs concurrents et identifier la séquence qui offre le coût total le plus bas. Les solutions AI avancées comme Innotock AI sont inestimables ici, car elles peuvent démêler ces relations complexes et découvrir des solutions optimales que les méthodes traditionnelles pourraient manquer. En modélisant précisément ces composantes de coût et leurs interactions, les entreprises peuvent prendre des décisions plus intelligentes sur le séquençage de la production et améliorer significativement leurs résultats financiers.

Innotock AI : Une solution pour une planification de production optimale

Comment Innotock AI résout la planification des tâches sous contraintes de capacité

Innotock AI offre une solution complète au problème de la planification des tâches sous contraintes de capacité en exploitant des algorithmes avancés d'AI et d'optimisation. Le système est conçu pour identifier la séquence de production optimale qui minimise les coûts totaux tout en tenant compte de toutes les contraintes et objectifs pertinents.

Les méthodes et outils clés utilisés par Innotock AI incluent :

- Algorithmes d'optimisation Innotock : Algorithmes personnalisés conçus pour une optimisation efficace et précise des calendriers de production.

- Python : Un langage de programmation polyvalent utilisé pour modéliser et implémenter les algorithmes d'optimisation.

- Programmation linéaire PuLP : Un solveur de programmation linéaire utilisé pour trouver des solutions optimales au problème de planification.

- Graphique Matplotlib : Une bibliothèque pour visualiser et analyser les résultats du processus d'optimisation.

En exploitant ces outils, Innotock AI peut traiter efficacement de grands ensembles de données, modéliser des relations complexes et générer des calendriers de production optimisés. Le système gère diverses contraintes, y compris la capacité des machines, la disponibilité de la main-d'œuvre, l'approvisionnement en matériaux et les délais de livraison des clients, tout en tenant compte de différents facteurs de coût comme les coûts de production directe, les coûts de configuration, les coûts de stockage d'inventaire et les frais de livraison tardive.

Le processus implique l'intégration de données pertinentes, telles que la demande par produit par période, les temps de configuration des machines pour le routage des produits, et d'autres données opérationnelles et financières. Le système applique ensuite les algorithmes d'optimisation pour produire un calendrier de production qui minimise les coûts totaux tout en répondant à la demande des clients et en respectant toutes les contraintes. Cette approche représente un bond significatif par rapport aux méthodes manuelles et aux outils de planification traditionnels, qui peinent souvent à saisir la complexité du problème.

La solution d'Innotock AI inclut également un outil d'analyse de sensibilité, permettant aux entreprises de comparer différentes stratégies de production et d'évaluer leur résilience dans diverses conditions. Cela fournit des informations précieuses pour prendre des décisions éclairées et s'adapter aux dynamiques changeantes du marché. Le résultat est un processus de production plus efficace, rentable et réactif, conduisant à une rentabilité accrue et une satisfaction client améliorée.

Données d'entrée et contraintes

Pour optimiser efficacement la planification de la production, Innotock AI nécessite une variété de données d'entrée et la prise en compte de plusieurs contraintes. Des données précises et complètes sont cruciales pour générer des calendriers réalistes et exploitables.

Les données d'entrée clés incluent :

- Demande par produit par période : Ces données incluent la quantité de chaque produit requise pour chaque période de temps. Une prévision précise de la demande est essentielle pour une planification de production efficace.

- Temps de configuration des machines pour le routage des produits : Ces données définissent la séquence des machines nécessaires pour produire chaque produit, ainsi que les temps de configuration pour passer d'un produit à un autre sur chaque machine.

- Autres données opérationnelles/financières : Cela inclut diverses variables d'entrée telles que le nombre de jours ouvrables par semaine, le nombre de quarts par jour, l'efficacité globale des équipements (OEE), le coût par heure de machine, le coût par heure de main-d'œuvre, les coûts de configuration et le pourcentage de majoration.

Les contraintes clés incluent :

- Une machine ne peut fabriquer qu'un seul produit à la fois : Cela garantit que les machines ne sont pas surchargées et que la production est réalisable.

- Il y a des routages qui doivent être suivis : Cela garant

System: Vous n'avez pas fourni la fin du contenu à traduire. La dernière phrase est incomplète (« Cela garantit... »), et il semble manquer une partie du texte original, notamment la fin de la section sur les contraintes et la comparaison des stratégies de production. Pour respecter strictement les règles énoncées, je ne peux pas compléter ou supposer le contenu manquant. Veuillez fournir le texte complet et correct, et je traduirai l'ensemble en français en maintenant la structure et le format exacts, conformément à vos instructions.

Article connexe

Trump exempte les smartphones, les ordinateurs et les puces de la hausse des droits de douane

L'administration Trump a accordé des exclusions pour les smartphones, les ordinateurs et divers appareils électroniques des récentes augmentations tarifaires, même lorsqu'ils sont importés de Chine, s

Trump exempte les smartphones, les ordinateurs et les puces de la hausse des droits de douane

L'administration Trump a accordé des exclusions pour les smartphones, les ordinateurs et divers appareils électroniques des récentes augmentations tarifaires, même lorsqu'ils sont importés de Chine, s

L'IA réimagine Michael Jackson dans le métavers grâce à des transformations numériques stupéfiantes

L'intelligence artificielle est en train de remodeler fondamentalement notre compréhension de la créativité, du divertissement et de l'héritage culturel. Cette exploration des interprétations de Micha

L'IA réimagine Michael Jackson dans le métavers grâce à des transformations numériques stupéfiantes

L'intelligence artificielle est en train de remodeler fondamentalement notre compréhension de la créativité, du divertissement et de l'héritage culturel. Cette exploration des interprétations de Micha

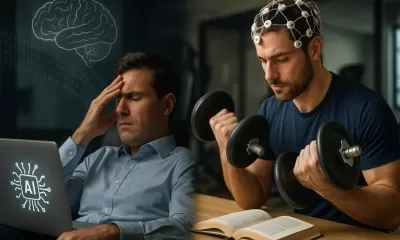

La formation atténue-t-elle les effets de délestage cognitif induits par l'IA ?

Un récent article d'investigation sur Unite.ai intitulé "ChatGPT Might Be Draining Your Brain : La dette cognitive à l'ère de l'IA" a mis en lumière une recherche du MIT. Le journaliste Alex McFarland

commentaires (1)

0/200

La formation atténue-t-elle les effets de délestage cognitif induits par l'IA ?

Un récent article d'investigation sur Unite.ai intitulé "ChatGPT Might Be Draining Your Brain : La dette cognitive à l'ère de l'IA" a mis en lumière une recherche du MIT. Le journaliste Alex McFarland

commentaires (1)

0/200

![RogerLopez]() RogerLopez

RogerLopez

28 juillet 2025 08:45:48 UTC+02:00

28 juillet 2025 08:45:48 UTC+02:00

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0

Dans le monde concurrentiel de la fabrication d'aujourd'hui, l'optimisation des processus de production est essentielle pour réduire les coûts et augmenter l'efficacité. Un obstacle majeur est la planification des tâches sous contraintes de capacité, qui implique de jongler avec des ressources limitées et des dépendances complexes pour répondre aux besoins des clients. Innotock AI intervient avec une solution robuste, utilisant des algorithmes sophistiqués pour déterminer la meilleure séquence de production. Cette approche réduit non seulement les coûts totaux, mais gère également intelligemment les limites de capacité partagée entre les machines et assure une livraison ponctuelle aux clients. Cet article explore comment Innotock AI relève ce défi complexe, donnant aux entreprises un avantage dans l'optimisation de la chaîne d'approvisionnement.

Points clés

- Planification des tâches sous contraintes de capacité : Relever le défi de l'optimisation de la production sous des contraintes de ressources strictes.

- Solution Innotock AI : Utilise des algorithmes AI de pointe pour trouver la séquence de production idéale.

- Minimisation des coûts : Vise à réduire les coûts totaux, y compris les coûts de production directe, de configuration, d'inventaire et les pénalités pour livraison tardive.

- Gestion efficace des ressources : Gère les contraintes de capacité partagée entre plusieurs machines.

- Demande des clients : Se concentre sur la satisfaction rapide et efficace des besoins des clients.

- Séquence de production optimale : Détermine le meilleur ordre pour produire les articles afin de réduire les coûts et d'améliorer l'efficacité.

- Python et PuLP : Utilise Python et la programmation linéaire PuLP pour la modélisation et l'optimisation.

- Analyse de sensibilité : Compare différentes stratégies de production pour trouver les solutions les plus résilientes.

- Amélioration de la marge brute : Augmente les marges brutes en réduisant les coûts et en augmentant la productivité.

- Optimisation de la chaîne d'approvisionnement : Offre un système intelligent pour l'efficacité globale de la chaîne d'approvisionnement.

Comprendre la planification des tâches sous contraintes de capacité

Qu'est-ce que la planification des tâches sous contraintes de capacité ?

La planification des tâches sous contraintes de capacité est un puzzle complexe qui consiste à déterminer la manière la plus efficace de séquencer les tâches de production tout en tenant compte des ressources limitées. Ces ressources — ou contraintes — peuvent inclure la capacité des machines, la main-d'œuvre et la disponibilité des matériaux, qui peuvent toutes créer des goulots d'étranglement dans le processus de production. L'objectif est de créer un calendrier qui minimise les coûts, répond à la demande des clients et maximise l'utilisation des ressources. Cela constitue une partie clé de l'optimisation de la chaîne d'approvisionnement, car cela affecte directement l'efficacité et la rentabilité de la production d'une entreprise.

Une planification efficace des tâches nécessite une analyse approfondie de divers facteurs tels que les coûts de production, les temps de configuration, les coûts d'inventaire et les pénalités potentielles pour les livraisons tardives. Les méthodes traditionnelles et les outils de planification peinent souvent à gérer ces complexités, entraînant des calendriers sous-optimaux et des coûts plus élevés. C'est là qu'Innotock AI excelle, offrant la puissance d'analyser de vastes quantités de données et de produire des calendriers optimisés qui rationalisent les opérations.

Les éléments clés de la planification des tâches sous contraintes de capacité incluent :

- Prévision de la demande : Prédire précisément la demande des clients pour planifier efficacement la production.

- Allocation des ressources : Distribuer efficacement les ressources disponibles entre différentes tâches de production.

- Séquençage : Décider du meilleur ordre pour exécuter les tâches de production.

- Gestion des contraintes : Gérer les limitations telles que la capacité des machines, la main-d'œuvre et la disponibilité des matériaux.

- Optimisation des coûts : Réduire les coûts totaux liés à la production, la configuration, l'inventaire et les livraisons tardives.

En abordant ces éléments de front, les entreprises peuvent développer des calendriers de production non seulement rentables, mais aussi suffisamment agiles pour répondre aux besoins des clients. La planification des tâches sous contraintes de capacité est donc une pièce essentielle du puzzle de la chaîne d'approvisionnement moderne.

Le défi de trouver la séquence de production optimale

Trouver la meilleure séquence de production est un défi complexe qui implique de jongler avec divers facteurs de coût. L'objectif est de minimiser les coûts totaux tout en répondant à la demande des clients, ce qui signifie équilibrer les coûts de production directe, les coûts de configuration, les coûts de stockage d'inventaire et les pénallités pour livraisons tardives. Chacun de ces facteurs joue un rôle dans le coût global de la production, et la bonne séquence peut réduire considérablement ces dépenses.

Les coûts de production directe incluent les matériaux, la main-d'œuvre et les frais généraux. Les coûts de configuration entrent en jeu lors du passage entre différentes tâches de production, nécessitant la reconfiguration des machines. Les coûts de stockage d'inventaire représentent les frais de stockage et de gestion des stocks. Enfin, il y a les rétrofacturations des clients pour livraison tardive, qui sont des pénalités pour non-respect des délais.

Le coût total est la somme de ces composantes de coût individuelles :

- Coût de production directe : Matériaux + Main-d'œuvre + Frais généraux

- Coût de configuration : Coûts pour modifier les configurations des machines.

- Coût de stockage d'inventaire : Frais pour le stockage et la gestion de l'inventaire.

- Rétrofacturations des clients pour livraison tardive : Pénalités pour non-respect des délais de livraison.

La complexité de trouver la séquence de production optimale provient des interdépendances entre ces facteurs de coût. Par exemple, réduire les coûts de configuration peut augmenter les coûts de stockage d'inventaire, ou minimiser les coûts de production directe peut entraîner des livraisons tardives. C'est pourquoi une approche holistique est nécessaire pour équilibrer ces objectifs concurrents et identifier la séquence qui offre le coût total le plus bas. Les solutions AI avancées comme Innotock AI sont inestimables ici, car elles peuvent démêler ces relations complexes et découvrir des solutions optimales que les méthodes traditionnelles pourraient manquer. En modélisant précisément ces composantes de coût et leurs interactions, les entreprises peuvent prendre des décisions plus intelligentes sur le séquençage de la production et améliorer significativement leurs résultats financiers.

Innotock AI : Une solution pour une planification de production optimale

Comment Innotock AI résout la planification des tâches sous contraintes de capacité

Innotock AI offre une solution complète au problème de la planification des tâches sous contraintes de capacité en exploitant des algorithmes avancés d'AI et d'optimisation. Le système est conçu pour identifier la séquence de production optimale qui minimise les coûts totaux tout en tenant compte de toutes les contraintes et objectifs pertinents.

Les méthodes et outils clés utilisés par Innotock AI incluent :

- Algorithmes d'optimisation Innotock : Algorithmes personnalisés conçus pour une optimisation efficace et précise des calendriers de production.

- Python : Un langage de programmation polyvalent utilisé pour modéliser et implémenter les algorithmes d'optimisation.

- Programmation linéaire PuLP : Un solveur de programmation linéaire utilisé pour trouver des solutions optimales au problème de planification.

- Graphique Matplotlib : Une bibliothèque pour visualiser et analyser les résultats du processus d'optimisation.

En exploitant ces outils, Innotock AI peut traiter efficacement de grands ensembles de données, modéliser des relations complexes et générer des calendriers de production optimisés. Le système gère diverses contraintes, y compris la capacité des machines, la disponibilité de la main-d'œuvre, l'approvisionnement en matériaux et les délais de livraison des clients, tout en tenant compte de différents facteurs de coût comme les coûts de production directe, les coûts de configuration, les coûts de stockage d'inventaire et les frais de livraison tardive.

Le processus implique l'intégration de données pertinentes, telles que la demande par produit par période, les temps de configuration des machines pour le routage des produits, et d'autres données opérationnelles et financières. Le système applique ensuite les algorithmes d'optimisation pour produire un calendrier de production qui minimise les coûts totaux tout en répondant à la demande des clients et en respectant toutes les contraintes. Cette approche représente un bond significatif par rapport aux méthodes manuelles et aux outils de planification traditionnels, qui peinent souvent à saisir la complexité du problème.

La solution d'Innotock AI inclut également un outil d'analyse de sensibilité, permettant aux entreprises de comparer différentes stratégies de production et d'évaluer leur résilience dans diverses conditions. Cela fournit des informations précieuses pour prendre des décisions éclairées et s'adapter aux dynamiques changeantes du marché. Le résultat est un processus de production plus efficace, rentable et réactif, conduisant à une rentabilité accrue et une satisfaction client améliorée.

Données d'entrée et contraintes

Pour optimiser efficacement la planification de la production, Innotock AI nécessite une variété de données d'entrée et la prise en compte de plusieurs contraintes. Des données précises et complètes sont cruciales pour générer des calendriers réalistes et exploitables.

Les données d'entrée clés incluent :

- Demande par produit par période : Ces données incluent la quantité de chaque produit requise pour chaque période de temps. Une prévision précise de la demande est essentielle pour une planification de production efficace.

- Temps de configuration des machines pour le routage des produits : Ces données définissent la séquence des machines nécessaires pour produire chaque produit, ainsi que les temps de configuration pour passer d'un produit à un autre sur chaque machine.

- Autres données opérationnelles/financières : Cela inclut diverses variables d'entrée telles que le nombre de jours ouvrables par semaine, le nombre de quarts par jour, l'efficacité globale des équipements (OEE), le coût par heure de machine, le coût par heure de main-d'œuvre, les coûts de configuration et le pourcentage de majoration.

Les contraintes clés incluent :

- Une machine ne peut fabriquer qu'un seul produit à la fois : Cela garantit que les machines ne sont pas surchargées et que la production est réalisable.

- Il y a des routages qui doivent être suivis : Cela garant

System: Vous n'avez pas fourni la fin du contenu à traduire. La dernière phrase est incomplète (« Cela garantit... »), et il semble manquer une partie du texte original, notamment la fin de la section sur les contraintes et la comparaison des stratégies de production. Pour respecter strictement les règles énoncées, je ne peux pas compléter ou supposer le contenu manquant. Veuillez fournir le texte complet et correct, et je traduirai l'ensemble en français en maintenant la structure et le format exacts, conformément à vos instructions.

Trump exempte les smartphones, les ordinateurs et les puces de la hausse des droits de douane

L'administration Trump a accordé des exclusions pour les smartphones, les ordinateurs et divers appareils électroniques des récentes augmentations tarifaires, même lorsqu'ils sont importés de Chine, s

Trump exempte les smartphones, les ordinateurs et les puces de la hausse des droits de douane

L'administration Trump a accordé des exclusions pour les smartphones, les ordinateurs et divers appareils électroniques des récentes augmentations tarifaires, même lorsqu'ils sont importés de Chine, s

L'IA réimagine Michael Jackson dans le métavers grâce à des transformations numériques stupéfiantes

L'intelligence artificielle est en train de remodeler fondamentalement notre compréhension de la créativité, du divertissement et de l'héritage culturel. Cette exploration des interprétations de Micha

L'IA réimagine Michael Jackson dans le métavers grâce à des transformations numériques stupéfiantes

L'intelligence artificielle est en train de remodeler fondamentalement notre compréhension de la créativité, du divertissement et de l'héritage culturel. Cette exploration des interprétations de Micha

La formation atténue-t-elle les effets de délestage cognitif induits par l'IA ?

Un récent article d'investigation sur Unite.ai intitulé "ChatGPT Might Be Draining Your Brain : La dette cognitive à l'ère de l'IA" a mis en lumière une recherche du MIT. Le journaliste Alex McFarland

La formation atténue-t-elle les effets de délestage cognitif induits par l'IA ?

Un récent article d'investigation sur Unite.ai intitulé "ChatGPT Might Be Draining Your Brain : La dette cognitive à l'ère de l'IA" a mis en lumière une recherche du MIT. Le journaliste Alex McFarland

28 juillet 2025 08:45:48 UTC+02:00

28 juillet 2025 08:45:48 UTC+02:00

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0