AI通过容量约束工作计划优化生产

在当今竞争激烈的制造业中,优化生产流程对于降低成本和提高效率至关重要。一个主要障碍是产能约束作业调度,这涉及到在有限资源和复杂依赖关系中进行协调以满足客户需求。Innotock AI 提供了一个强大的解决方案,利用先进的算法确定最佳生产序列。这种方法不仅大幅降低了总成本,还能智能处理多台机器的共享产能限制,并确保及时交付给客户。本文将深入探讨 Innotock AI 如何应对这一棘手挑战,为企业在供应链优化中提供竞争优势。

关键要点

- 产能约束作业调度: 解决在严格资源限制下优化生产的挑战。

- Innotock AI 解决方案: 使用尖端的 AI 算法找到理想的生产序列。

- 成本最小化: 旨在降低总成本,包括直接生产、设置、库存和延迟交付费用。

- 高效资源管理: 管理多台机器的共享产能限制。

- 客户需求: 专注于及时高效地满足客户需求。

- 最佳生产序列: 确定生产项目的最佳顺序,以降低成本并提高效率。

- Python 和 PuLP: 使用 Python 和 PuLP 线性规划进行建模和优化。

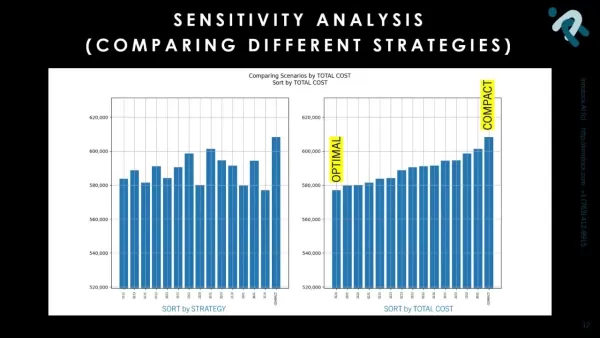

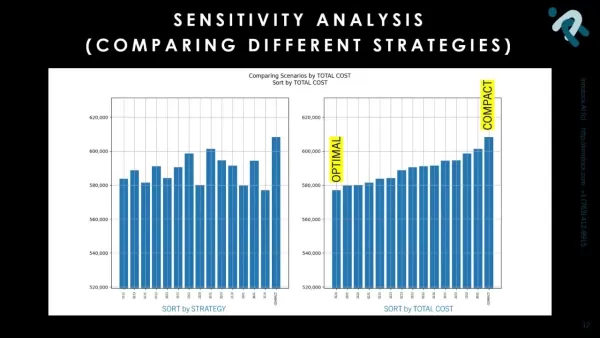

- 敏感性分析: 比较不同的生产策略以找到最稳健的解决方案。

- 毛利提升: 通过降低成本和提高生产率提升毛利。

- 供应链优化: 提供一个智能系统以提高整体供应链效率。

理解产能约束作业调度

什么是产能约束作业调度?

产能约束作业调度是一个复杂的难题,涉及在有限资源条件下找出最高效的生产作业序列。这些资源——或约束——可能包括机器产能、劳动力和材料可用性,这些都可能成为生产过程的瓶颈。其目标是制定一个既能最小化成本、满足客户需求,又能最大化资源利用的调度计划。这是供应链优化的关键部分,因为它直接影响企业的生产效率和盈利能力。

有效的作业调度需要深入研究生产成本、设置时间、库存成本以及延迟交付的潜在罚款等各种因素。传统方法和规划工具往往难以应对这些复杂性,导致次优的调度和高成本。这时,Innotock AI 展现了其优势,能够处理海量数据并生成优化调度,从而简化运营。

产能约束作业调度的关键要素包括:

- 需求预测: 准确预测客户需求以有效规划生产。

- 资源分配: 在不同生产作业间高效分配可用资源。

- 排序: 决定生产作业的最佳执行顺序。

- 约束管理: 处理机器产能、劳动力和材料可用性等限制。

- 成本优化: 降低与生产、设置、库存和延迟交付相关的总成本。

通过直接应对这些要素,企业可以制定出既具成本效益又能灵活响应客户需求的的生产调度。因此,产能约束作业调度是现代供应链难题中的关键部分。

寻找最佳生产序列的挑战

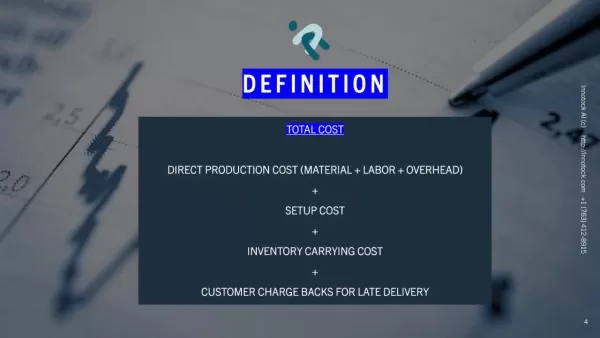

寻找最佳生产序列是一个多方面的挑战,涉及平衡各种成本因素。其目标是尽量降低总成本,同时确保满足客户需求,这意味着要平衡直接生产成本、设置成本、库存持有成本以及延迟交付的罚款。每个因素都在生产总成本中占有一席之地,正确的序列可以显著降低这些费用。

直接生产成本包括材料、劳动力和间接费用。设置成本在不同生产作业切换时产生,需要重新配置机器。库存持有成本涉及存储和管理库存的费用。此外,还有因延迟交付导致的客户索赔费用,这是错过交货期限的罚款。

总成本是这些单一成本组成部分的总和:

- 直接生产成本: 材料 + 劳动力 + 间接费用

- 设置成本: 更改机器配置的成本。

- 库存持有成本: 存储和管理库存的费用。

- 客户延迟交付索赔: 错过交货期限的罚款。

寻找最佳生产序列的复杂性源于这些成本因素之间的相互依赖。例如,降低设置成本可能增加库存持有成本,或者最小化直接生产成本可能导致延迟交付。因此,需要一种整体方法来平衡这些竞争目标,找到总成本最低的序列。像 Innotock AI 这样的高级 AI 解决方案在此尤为宝贵,因为它们能够解开这些复杂关系,找到传统方法可能错过的优化解决方案。通过精确建模这些成本组成部分及其交互,企业可以更明智地决定生产序列,大幅提升盈利能力。

Innotock AI:最佳生产调度的解决方案

Innotock AI 如何解决产能约束作业调度

Innotock AI 通过利用先进的 AI 和优化算法,为产能约束作业调度问题提供了一个全面的解决方案。该系统旨在确定最小化总成本的最佳生产序列,同时考虑所有相关约束和目标。

Innotock AI 使用的主要方法和工具包括:

- Innotock 优化算法: 为高效、准确优化生产调度而设计的定制算法。

- Python: 用于建模和实现优化算法的多功能编程语言。

- PuLP 线性规划: 用于找到调度问题最佳解的线性规划求解器。

- Matplotlib 图表: 用于可视化和分析优化结果的库。

通过利用这些工具,Innotock AI 能够高效处理大型数据集,建模复杂关系,并生成优化的生产调度。该系统能处理各种约束,包括机器产能、劳动力可用性、材料供应和客户交货期限,同时考虑直接生产成本、设置成本、库存持有成本和延迟交付费用等不同成本因素。

该过程涉及输入相关数据,如按产品和时间段的需求、产品路由机器设置时间以及其他运营和财务数据。然后,系统应用优化算法生成一个既满足客户需求又符合所有约束的最小化总成本的生产调度。这种方法比手动方法和传统规划工具有了显著提升,后者往往难以应对问题的复杂性。

Innotock AI 的解决方案还包括一个敏感性分析工具,允许企业比较不同的生产策略并评估其在不同条件下的稳健性。这为做出明智决策和适应市场动态变化提供了宝贵见解。结果是一个更高效、成本效益更高且响应迅速的生产过程,从而提升盈利能力和客户满意度。

输入数据和约束

为了有效优化生产调度,Innotock AI 需要多种输入数据并考虑若干约束。准确且全面的数据对于生成现实且可执行的调度至关重要。

关键输入数据包括:

- 按产品和时间段的需求: 包括每个时间段内每种产品所需的数量。准确的需求预测对于有效生产规划至关重要。

- 产品路由机器设置时间: 定义生产每种产品所需的机器序列,以及在每台机器上产品切换的设置时间。

- 其他运营/财务数据: 包括各种输入变量,如每周工作天数、每天班次数量、整体设备效率(OEE)、每机器小时成本、每小时人工成本、设置成本和加价百分比。

关键约束包括:

- 一台机器一次只能生产一种产品: 确保机器不过载且生产可行。

- 必须遵循的路由: 确保产品按正确的机器序列生产。

- 每个作业的截止日期是该作业需求期的最后一天: 确保生产满足客户交货期限。

- 最小化在制品和成品库存: 旨在降低库存持有成本并改善现金流。

- 最小化客户索赔: 旨在减少因延迟交付而产生的罚款。

通过整合这些输入数据和约束,Innotock AI 可以生成既可行又具成本效益的生产调度。该系统设计用于处理广泛的现实场景,为企业在当今动态市场中提供所需的灵活性和适应性。

比较生产策略:手动 vs. 优化

为了说明 Innotock AI 的有效性,比较不同的生产策略是有帮助的。两种主要方法是手动策略(“紧凑”)和 AI 优化策略(“最佳序列”)。了解这些方法之间的差异凸显了使用 AI 进行生产调度的价值。

手动策略(“紧凑”)

手动策略,通常称为“紧凑”,通常基于经验、直觉和简单规则来调度生产作业。这种方法可能旨在最小化设置时间或最大化机器利用率,但往往忽略了不同成本因素和约束之间的复杂相互作用。因此,手动策略可能导致次优调度,造成更高的总成本和较低的毛利。

AI 优化策略(“最佳序列”)

由 Innotock AI 驱动的 AI 优化策略利用高级算法生成最佳生产序列。这种方法考虑了所有相关的成本因素、约束和目标,创建了一个最小化总成本同时满足客户需求的调度。AI 优化策略能够发现手动方法可能错过的成本节约和效率提升机会。

结果比较

指标 紧凑 优化计划 改进百分比 完成时间(小时) 677.89 590.75 -12.85 总收入(美元) 765,245.99 765,245.99 0.00 直接成本(美元) 510,163.99 510,163.99 0.00 总设置成本(美元) 49,560.00 49,560.00 0.00 库存罚款(美元) 1,203.00 3,251.00 170.24 预期索赔(美元) 47,212.00 13,873.00 -70.62 总成本(美元) 608,138.99 576,847.99 -5.15 毛利(美元) 206,654.00 237,945.00 15.14 毛利率(%) 27.53 31.04 12.75

优化序列将完成时间缩短了12.85%,成本降低了5.15%,与手动方法相比,毛利率从27.53%提升至31.04%。

相关文章

翡翠开藏大师》(Master Emerald Kaizo Nuzlocke):终极生存与策略指南

Emerald Kaizo 是有史以来最强大的神奇宝贝 ROM 黑客之一。虽然尝试运行 Nuzlocke 会使挑战成倍增加,但通过精心策划和战略执行,胜利仍然是可以实现的。这本权威指南提供了在硬核 Nuzlocke 规则下征服翡翠海藏的必备工具、经过实战检验的战术和深入的人工智能分析。准备好接受神奇宝贝高手的终极考验吧!基本策略收集关键工具:游戏文档、专门的 PKHeX(EK 版)和精确的伤害计算

翡翠开藏大师》(Master Emerald Kaizo Nuzlocke):终极生存与策略指南

Emerald Kaizo 是有史以来最强大的神奇宝贝 ROM 黑客之一。虽然尝试运行 Nuzlocke 会使挑战成倍增加,但通过精心策划和战略执行,胜利仍然是可以实现的。这本权威指南提供了在硬核 Nuzlocke 规则下征服翡翠海藏的必备工具、经过实战检验的战术和深入的人工智能分析。准备好接受神奇宝贝高手的终极考验吧!基本策略收集关键工具:游戏文档、专门的 PKHeX(EK 版)和精确的伤害计算

人工智能驱动的求职信:期刊投稿专家指南

在当今竞争激烈的学术出版环境中,撰写一封有效的求职信是稿件能否被录用的关键。了解像 ChatGPT 这样的人工智能工具如何简化这一重要任务,帮助您撰写出精美、专业的信件,吸引期刊编辑的注意。我们的综合指南将逐步揭示优化投稿包、最大限度地提高发表成功率的策略。要点必要的研究准备:整理所有稿件细节和期刊规范。人工智能辅助起草:使用 ChatGPT 生成最初的求职信模板。个性化定制:完善人工智能输出,以

人工智能驱动的求职信:期刊投稿专家指南

在当今竞争激烈的学术出版环境中,撰写一封有效的求职信是稿件能否被录用的关键。了解像 ChatGPT 这样的人工智能工具如何简化这一重要任务,帮助您撰写出精美、专业的信件,吸引期刊编辑的注意。我们的综合指南将逐步揭示优化投稿包、最大限度地提高发表成功率的策略。要点必要的研究准备:整理所有稿件细节和期刊规范。人工智能辅助起草:使用 ChatGPT 生成最初的求职信模板。个性化定制:完善人工智能输出,以

美国将因社交媒体法规制裁外国官员

美国站出来反对全球数字内容法规美国国务院本周针对欧洲的数字治理政策发出了尖锐的外交斥责,表明在网络平台控制权问题上的紧张局势正在升级。国务卿马可-卢比奥(Marco Rubio)公布了一项新的签证限制政策,该政策针对的是参与美国认为影响美国数字空间的过度审查的外国官员。新签证限制解释根据周三宣布的政策,美国将拒绝被认定正在执行影响美国受保护言论的海外内容法规的外国公民入境。卢比奥强调了两

评论 (1)

0/200

美国将因社交媒体法规制裁外国官员

美国站出来反对全球数字内容法规美国国务院本周针对欧洲的数字治理政策发出了尖锐的外交斥责,表明在网络平台控制权问题上的紧张局势正在升级。国务卿马可-卢比奥(Marco Rubio)公布了一项新的签证限制政策,该政策针对的是参与美国认为影响美国数字空间的过度审查的外国官员。新签证限制解释根据周三宣布的政策,美国将拒绝被认定正在执行影响美国受保护言论的海外内容法规的外国公民入境。卢比奥强调了两

评论 (1)

0/200

![RogerLopez]() RogerLopez

RogerLopez

2025-07-28 14:45:48

2025-07-28 14:45:48

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0

在当今竞争激烈的制造业中,优化生产流程对于降低成本和提高效率至关重要。一个主要障碍是产能约束作业调度,这涉及到在有限资源和复杂依赖关系中进行协调以满足客户需求。Innotock AI 提供了一个强大的解决方案,利用先进的算法确定最佳生产序列。这种方法不仅大幅降低了总成本,还能智能处理多台机器的共享产能限制,并确保及时交付给客户。本文将深入探讨 Innotock AI 如何应对这一棘手挑战,为企业在供应链优化中提供竞争优势。

关键要点

- 产能约束作业调度: 解决在严格资源限制下优化生产的挑战。

- Innotock AI 解决方案: 使用尖端的 AI 算法找到理想的生产序列。

- 成本最小化: 旨在降低总成本,包括直接生产、设置、库存和延迟交付费用。

- 高效资源管理: 管理多台机器的共享产能限制。

- 客户需求: 专注于及时高效地满足客户需求。

- 最佳生产序列: 确定生产项目的最佳顺序,以降低成本并提高效率。

- Python 和 PuLP: 使用 Python 和 PuLP 线性规划进行建模和优化。

- 敏感性分析: 比较不同的生产策略以找到最稳健的解决方案。

- 毛利提升: 通过降低成本和提高生产率提升毛利。

- 供应链优化: 提供一个智能系统以提高整体供应链效率。

理解产能约束作业调度

什么是产能约束作业调度?

产能约束作业调度是一个复杂的难题,涉及在有限资源条件下找出最高效的生产作业序列。这些资源——或约束——可能包括机器产能、劳动力和材料可用性,这些都可能成为生产过程的瓶颈。其目标是制定一个既能最小化成本、满足客户需求,又能最大化资源利用的调度计划。这是供应链优化的关键部分,因为它直接影响企业的生产效率和盈利能力。

有效的作业调度需要深入研究生产成本、设置时间、库存成本以及延迟交付的潜在罚款等各种因素。传统方法和规划工具往往难以应对这些复杂性,导致次优的调度和高成本。这时,Innotock AI 展现了其优势,能够处理海量数据并生成优化调度,从而简化运营。

产能约束作业调度的关键要素包括:

- 需求预测: 准确预测客户需求以有效规划生产。

- 资源分配: 在不同生产作业间高效分配可用资源。

- 排序: 决定生产作业的最佳执行顺序。

- 约束管理: 处理机器产能、劳动力和材料可用性等限制。

- 成本优化: 降低与生产、设置、库存和延迟交付相关的总成本。

通过直接应对这些要素,企业可以制定出既具成本效益又能灵活响应客户需求的的生产调度。因此,产能约束作业调度是现代供应链难题中的关键部分。

寻找最佳生产序列的挑战

寻找最佳生产序列是一个多方面的挑战,涉及平衡各种成本因素。其目标是尽量降低总成本,同时确保满足客户需求,这意味着要平衡直接生产成本、设置成本、库存持有成本以及延迟交付的罚款。每个因素都在生产总成本中占有一席之地,正确的序列可以显著降低这些费用。

直接生产成本包括材料、劳动力和间接费用。设置成本在不同生产作业切换时产生,需要重新配置机器。库存持有成本涉及存储和管理库存的费用。此外,还有因延迟交付导致的客户索赔费用,这是错过交货期限的罚款。

总成本是这些单一成本组成部分的总和:

- 直接生产成本: 材料 + 劳动力 + 间接费用

- 设置成本: 更改机器配置的成本。

- 库存持有成本: 存储和管理库存的费用。

- 客户延迟交付索赔: 错过交货期限的罚款。

寻找最佳生产序列的复杂性源于这些成本因素之间的相互依赖。例如,降低设置成本可能增加库存持有成本,或者最小化直接生产成本可能导致延迟交付。因此,需要一种整体方法来平衡这些竞争目标,找到总成本最低的序列。像 Innotock AI 这样的高级 AI 解决方案在此尤为宝贵,因为它们能够解开这些复杂关系,找到传统方法可能错过的优化解决方案。通过精确建模这些成本组成部分及其交互,企业可以更明智地决定生产序列,大幅提升盈利能力。

Innotock AI:最佳生产调度的解决方案

Innotock AI 如何解决产能约束作业调度

Innotock AI 通过利用先进的 AI 和优化算法,为产能约束作业调度问题提供了一个全面的解决方案。该系统旨在确定最小化总成本的最佳生产序列,同时考虑所有相关约束和目标。

Innotock AI 使用的主要方法和工具包括:

- Innotock 优化算法: 为高效、准确优化生产调度而设计的定制算法。

- Python: 用于建模和实现优化算法的多功能编程语言。

- PuLP 线性规划: 用于找到调度问题最佳解的线性规划求解器。

- Matplotlib 图表: 用于可视化和分析优化结果的库。

通过利用这些工具,Innotock AI 能够高效处理大型数据集,建模复杂关系,并生成优化的生产调度。该系统能处理各种约束,包括机器产能、劳动力可用性、材料供应和客户交货期限,同时考虑直接生产成本、设置成本、库存持有成本和延迟交付费用等不同成本因素。

该过程涉及输入相关数据,如按产品和时间段的需求、产品路由机器设置时间以及其他运营和财务数据。然后,系统应用优化算法生成一个既满足客户需求又符合所有约束的最小化总成本的生产调度。这种方法比手动方法和传统规划工具有了显著提升,后者往往难以应对问题的复杂性。

Innotock AI 的解决方案还包括一个敏感性分析工具,允许企业比较不同的生产策略并评估其在不同条件下的稳健性。这为做出明智决策和适应市场动态变化提供了宝贵见解。结果是一个更高效、成本效益更高且响应迅速的生产过程,从而提升盈利能力和客户满意度。

输入数据和约束

为了有效优化生产调度,Innotock AI 需要多种输入数据并考虑若干约束。准确且全面的数据对于生成现实且可执行的调度至关重要。

关键输入数据包括:

- 按产品和时间段的需求: 包括每个时间段内每种产品所需的数量。准确的需求预测对于有效生产规划至关重要。

- 产品路由机器设置时间: 定义生产每种产品所需的机器序列,以及在每台机器上产品切换的设置时间。

- 其他运营/财务数据: 包括各种输入变量,如每周工作天数、每天班次数量、整体设备效率(OEE)、每机器小时成本、每小时人工成本、设置成本和加价百分比。

关键约束包括:

- 一台机器一次只能生产一种产品: 确保机器不过载且生产可行。

- 必须遵循的路由: 确保产品按正确的机器序列生产。

- 每个作业的截止日期是该作业需求期的最后一天: 确保生产满足客户交货期限。

- 最小化在制品和成品库存: 旨在降低库存持有成本并改善现金流。

- 最小化客户索赔: 旨在减少因延迟交付而产生的罚款。

通过整合这些输入数据和约束,Innotock AI 可以生成既可行又具成本效益的生产调度。该系统设计用于处理广泛的现实场景,为企业在当今动态市场中提供所需的灵活性和适应性。

比较生产策略:手动 vs. 优化

为了说明 Innotock AI 的有效性,比较不同的生产策略是有帮助的。两种主要方法是手动策略(“紧凑”)和 AI 优化策略(“最佳序列”)。了解这些方法之间的差异凸显了使用 AI 进行生产调度的价值。

手动策略(“紧凑”)

手动策略,通常称为“紧凑”,通常基于经验、直觉和简单规则来调度生产作业。这种方法可能旨在最小化设置时间或最大化机器利用率,但往往忽略了不同成本因素和约束之间的复杂相互作用。因此,手动策略可能导致次优调度,造成更高的总成本和较低的毛利。

AI 优化策略(“最佳序列”)

由 Innotock AI 驱动的 AI 优化策略利用高级算法生成最佳生产序列。这种方法考虑了所有相关的成本因素、约束和目标,创建了一个最小化总成本同时满足客户需求的调度。AI 优化策略能够发现手动方法可能错过的成本节约和效率提升机会。

结果比较

| 指标 | 紧凑 | 优化计划 | 改进百分比 |

|---|---|---|---|

| 完成时间(小时) | 677.89 | 590.75 | -12.85 |

| 总收入(美元) | 765,245.99 | 765,245.99 | 0.00 |

| 直接成本(美元) | 510,163.99 | 510,163.99 | 0.00 |

| 总设置成本(美元) | 49,560.00 | 49,560.00 | 0.00 |

| 库存罚款(美元) | 1,203.00 | 3,251.00 | 170.24 |

| 预期索赔(美元) | 47,212.00 | 13,873.00 | -70.62 |

| 总成本(美元) | 608,138.99 | 576,847.99 | -5.15 |

| 毛利(美元) | 206,654.00 | 237,945.00 | 15.14 |

| 毛利率(%) | 27.53 | 31.04 | 12.75 |

优化序列将完成时间缩短了12.85%,成本降低了5.15%,与手动方法相比,毛利率从27.53%提升至31.04%。

翡翠开藏大师》(Master Emerald Kaizo Nuzlocke):终极生存与策略指南

Emerald Kaizo 是有史以来最强大的神奇宝贝 ROM 黑客之一。虽然尝试运行 Nuzlocke 会使挑战成倍增加,但通过精心策划和战略执行,胜利仍然是可以实现的。这本权威指南提供了在硬核 Nuzlocke 规则下征服翡翠海藏的必备工具、经过实战检验的战术和深入的人工智能分析。准备好接受神奇宝贝高手的终极考验吧!基本策略收集关键工具:游戏文档、专门的 PKHeX(EK 版)和精确的伤害计算

翡翠开藏大师》(Master Emerald Kaizo Nuzlocke):终极生存与策略指南

Emerald Kaizo 是有史以来最强大的神奇宝贝 ROM 黑客之一。虽然尝试运行 Nuzlocke 会使挑战成倍增加,但通过精心策划和战略执行,胜利仍然是可以实现的。这本权威指南提供了在硬核 Nuzlocke 规则下征服翡翠海藏的必备工具、经过实战检验的战术和深入的人工智能分析。准备好接受神奇宝贝高手的终极考验吧!基本策略收集关键工具:游戏文档、专门的 PKHeX(EK 版)和精确的伤害计算

人工智能驱动的求职信:期刊投稿专家指南

在当今竞争激烈的学术出版环境中,撰写一封有效的求职信是稿件能否被录用的关键。了解像 ChatGPT 这样的人工智能工具如何简化这一重要任务,帮助您撰写出精美、专业的信件,吸引期刊编辑的注意。我们的综合指南将逐步揭示优化投稿包、最大限度地提高发表成功率的策略。要点必要的研究准备:整理所有稿件细节和期刊规范。人工智能辅助起草:使用 ChatGPT 生成最初的求职信模板。个性化定制:完善人工智能输出,以

人工智能驱动的求职信:期刊投稿专家指南

在当今竞争激烈的学术出版环境中,撰写一封有效的求职信是稿件能否被录用的关键。了解像 ChatGPT 这样的人工智能工具如何简化这一重要任务,帮助您撰写出精美、专业的信件,吸引期刊编辑的注意。我们的综合指南将逐步揭示优化投稿包、最大限度地提高发表成功率的策略。要点必要的研究准备:整理所有稿件细节和期刊规范。人工智能辅助起草:使用 ChatGPT 生成最初的求职信模板。个性化定制:完善人工智能输出,以

美国将因社交媒体法规制裁外国官员

美国站出来反对全球数字内容法规美国国务院本周针对欧洲的数字治理政策发出了尖锐的外交斥责,表明在网络平台控制权问题上的紧张局势正在升级。国务卿马可-卢比奥(Marco Rubio)公布了一项新的签证限制政策,该政策针对的是参与美国认为影响美国数字空间的过度审查的外国官员。新签证限制解释根据周三宣布的政策,美国将拒绝被认定正在执行影响美国受保护言论的海外内容法规的外国公民入境。卢比奥强调了两

美国将因社交媒体法规制裁外国官员

美国站出来反对全球数字内容法规美国国务院本周针对欧洲的数字治理政策发出了尖锐的外交斥责,表明在网络平台控制权问题上的紧张局势正在升级。国务卿马可-卢比奥(Marco Rubio)公布了一项新的签证限制政策,该政策针对的是参与美国认为影响美国数字空间的过度审查的外国官员。新签证限制解释根据周三宣布的政策,美国将拒绝被认定正在执行影响美国受保护言论的海外内容法规的外国公民入境。卢比奥强调了两

2025-07-28 14:45:48

2025-07-28 14:45:48

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0