ИИ оптимизирует производство через планирование рабочих мест.

В современном конкурентном мире производства оптимизация производственных процессов необходима для сокращения затрат и повышения эффективности. Одним из главных препятствий является планирование заданий с учетом ограничений мощности, что предполагает управление ограниченными ресурсами и сложными зависимостями для удовлетворения потребностей клиентов. Innotock AI предлагает мощное решение, используя сложные алгоритмы для определения оптимальной последовательности производства. Этот подход не только значительно снижает общие затраты, но и эффективно управляет общими ограничениями мощности на различных машинах, а также обеспечивает своевременную доставку клиентам. В этой статье рассматривается, как Innotock AI решает эту сложную задачу, предоставляя бизнесу преимущество в оптимизации цепочки поставок.

Ключевые моменты

- Планирование заданий с учетом ограничений мощности: Решает задачу оптимизации производства при жестких ограничениях ресурсов.

- Решение Innotock AI: Использует передовые алгоритмы искусственного интеллекта для поиска идеальной последовательности производства.

- Минимизация затрат: Направлена на снижение общих затрат, включая прямые производственные расходы, затраты на настройку, складские расходы и штрафы за позднюю доставку.

- Эффективное управление ресурсами: Управляет общими ограничениями мощности на нескольких машинах.

- Потребности клиентов: Фокусируется на своевременном и эффективном удовлетворении потребностей клиентов.

- Оптимальная последовательность производства: Определяет лучший порядок производства изделий для снижения затрат и повышения эффективности.

- Python и PuLP: Использует Python и линейное программирование PuLP для моделирования и оптимизации.

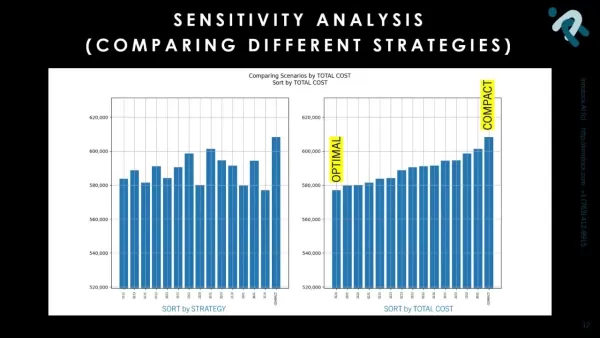

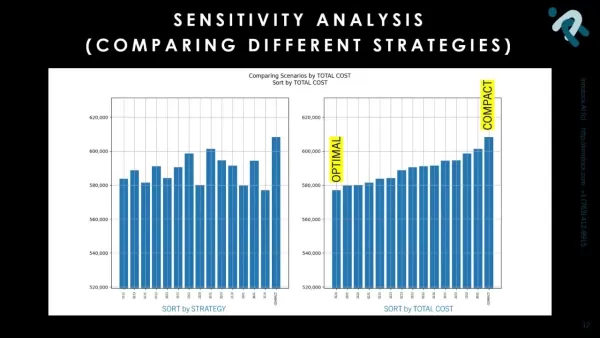

- Анализ чувствительности: Сравнивает различные производственные стратегии для поиска наиболее устойчивых решений.

- Улучшение валовой маржи: Повышает валовую маржу за счет снижения затрат и повышения производительности.

- Оптимизация цепочки поставок: Предлагает интеллектуальную систему для повышения общей эффективности цепочки поставок.

Понимание планирования заданий с учетом ограничений мощности

Что такое планирование заданий с учетом ограничений мощности?

Планирование заданий с учетом ограничений мощности — это сложная задача, которая заключается в определении наиболее эффективного способа последовательности производственных заданий с учетом ограниченных ресурсов. Эти ресурсы — или ограничения — могут варьироваться от мощности машин до доступности рабочей силы и материалов, все из которых могут стать узким местом в производственном процессе. Цель состоит в создании расписания, которое минимизирует затраты, удовлетворяет спрос клиентов и максимально использует ресурсы. Это ключевой элемент оптимизации цепочки поставок, поскольку напрямую влияет на эффективность и прибыльность производства.

Эффективное планирование заданий требует глубокого анализа различных факторов, таких как производственные затраты, время настройки, складские расходы и потенциальные штрафы за поздние поставки. Традиционные методы и инструменты планирования часто не справляются с этими сложностями, что приводит к неоптимальным расписаниям и более высоким затратам. Здесь Innotock AI проявляет себя, предоставляя возможность обрабатывать огромные объемы данных и создавать оптимизированные расписания, которые упрощают операции.

Ключевые элементы планирования заданий с учетом ограничений мощности включают:

- Прогнозирование спроса: Точное предсказание спроса клиентов для эффективного планирования производства.

- Распределение ресурсов: Эффективное распределение доступных ресурсов между различными производственными заданиями.

- Последовательность: Определение лучшего порядка выполнения производственных заданий.

- Управление ограничениями: Работа с ограничениями, такими как мощность машин, рабочая сила и доступность материалов.

- Оптимизация затрат: Снижение общих затрат, связанных с производством, настройкой, складскими расходами и поздними поставками.

Решая эти элементы напрямую, бизнесы могут разрабатывать производственные расписания, которые не только экономичны, но и достаточно гибки, чтобы отвечать на потребности клиентов. Таким образом, планирование заданий с учетом ограничений мощности является важной частью современной головоломки цепочки поставок.

Сложность поиска оптимальной последовательности производства

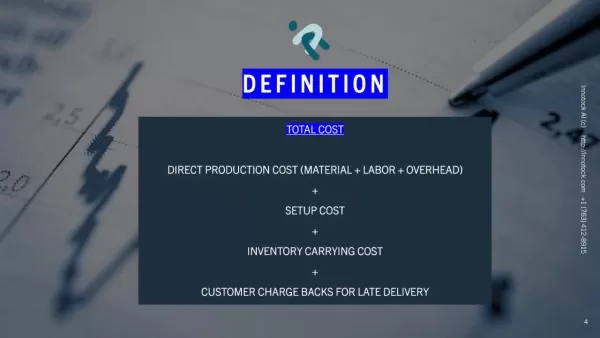

Поиск оптимальной последовательности производства — это многогранная задача, которая включает в себя учет различных факторов затрат. Цель — минимизировать общие затраты, одновременно обеспечивая удовлетворение спроса клиентов, что означает балансировку прямых производственных затрат, затрат на настройку, затрат на хранение запасов и штрафов за поздние поставки. Каждый из этих факторов играет роль в общей стоимости производства, и правильная последовательность может существенно снизить эти расходы.

Прямые производственные затраты включают материалы, рабочую силу и накладные расходы. Затраты на настройку возникают при переключении между различными производственными заданиями, требующими перенастройки машин. Затраты на хранение запасов учитывают расходы на хранение и управление запасами. Также есть штрафы за позднюю доставку, которые представляют собой наказания за несоблюдение сроков.

Общая стоимость представляет собой сумму этих отдельных компонентов затрат:

- Прямые производственные затраты: Материалы + Рабочая сила + Накладные расходы

- Затраты на настройку: Расходы на изменение конфигурации машин.

- Затраты на хранение запасов: Расходы на хранение и управление запасами.

- Штрафы за позднюю доставку: Наказания за несоблюдение сроков доставки.

Сложность поиска оптимальной последовательности производства обусловлена взаимозависимостями между этими факторами затрат. Например, снижение затрат на настройку может увеличить затраты на хранение запасов, а минимизация прямых производственных затрат может привести к поздним поставкам. Поэтому необходим целостный подход для балансировки этих конкурирующих целей и определения последовательности, которая обеспечивает минимальную общую стоимость. Передовые решения искусственного интеллекта, такие как Innotock AI, неоценимы здесь, поскольку они могут распутать эти сложные взаимосвязи и выявить оптимальные решения, которые традиционные методы могут упустить. Точно моделируя эти компоненты затрат и их взаимодействия, бизнесы могут принимать более разумные решения о последовательности производства и значительно улучшать свои финансовые результаты.

Innotock AI: Решение для оптимального планирования производства

Как Innotock AI решает проблему планирования заданий с учетом ограничений мощности

Innotock AI предоставляет комплексное решение проблемы планирования заданий с учетом ограничений мощности, используя передовые алгоритмы искусственного интеллекта и оптимизации. Система разработана для определения оптимальной последовательности производства, которая минимизирует общие затраты, учитывая все соответствующие ограничения и цели.

Ключевые методы и инструменты, используемые Innotock AI, включают:

- Оптимизационные алгоритмы Innotock: Специально разработанные алгоритмы для эффективной и точной оптимизации производственных расписаний.

- Python: Универсальный язык программирования, используемый для моделирования и реализации оптимизационных алгоритмов.

- Линейное программирование PuLP: Решатель линейного программирования, используемый для поиска оптимальных решений задачи планирования.

- Matplotlib Chart: Библиотека для визуализации и анализа результатов процесса оптимизации.

Используя эти инструменты, Innotock AI может эффективно обрабатывать большие наборы данных, моделировать сложные взаимосвязи и генерировать оптимизированные производственные расписания. Система учитывает различные ограничения, включая мощность машин, доступность рабочей силы, поставки материалов и сроки доставки клиентам, а также различные факторы затрат, такие как прямые производственные затраты, затраты на настройку, затраты на хранение запасов и штрафы за позднюю доставку.

Процесс включает ввод соответствующих данных, таких как спрос по продуктам по периодам, время настройки маршрутизации продуктов на машинах и другие операционные и финансовые данные. Затем система применяет оптимизационные алгоритмы для создания производственного расписания, которое минимизирует общие затраты, удовлетворяет спрос клиентов и соответствует всем ограничениям. Этот подход представляет собой значительный прогресс по сравнению с ручными методами и традиционными инструментами планирования, которые часто не справляются со сложностью проблемы.

Решение Innotock AI также включает инструмент анализа чувствительности, позволяющий бизнесам сравнивать различные производственные стратегии и оценивать их устойчивость в различных условиях. Это предоставляет ценные инсайты для принятия обоснованных решений и адаптации к изменяющимся рыночным условиям. Результатом является более эффективный, экономичный и отзывчивый производственный процесс, ведущий к повышению прибыльности и удовлетворенности клиентов.

Входные данные и ограничения

Для эффективной оптимизации планирования производства Innotock AI требует различных входных данных и учета нескольких ограничений. Точные и полные данные имеют решающее значение для создания реалистичных и действенных расписаний.

Ключевые входные данные включают:

- Спрос по продуктам по периодам: Эти данные включают количество каждого продукта, необходимое для каждого периода времени. Точное прогнозирование спроса необходимо для эффективного планирования производства.

- Время настройки маршрутизации продуктов на машинах: Эти данные определяют последовательность машин, необходимых для производства каждого продукта, а также время настройки для переключения между продуктами на каждой машине.

- Другие операционные/финансовые данные: Это включает различные входные переменные, такие как количество рабочих дней в неделю, количество смен в день, общая эффективность оборудования (OEE), стоимость часа работы машины, стоимость часа работы рабочей силы, затраты на настройку и процент наценки.

Ключевые ограничения включают:

- Машина может производить только один продукт за раз: Это гарантирует, что машины не перегружены и что производство возможно.

- Существуют маршруты, которые должны быть соблюдены: Это гарантирует, что продукты производятся в правильной последовательности машин.

- Срок выполнения каждого задания — последний день периода спроса для этого задания: Это гарантирует, что производство соответствует срокам доставки клиентам.

- Минимизация незавершенного производства и запасов готовой продукции: Эта цель направлена на снижение затрат на хранение запасов и улучшение денежного потока.

- Минимизация штрафов от клиентов: Эта цель направлена на снижение штрафов за поздние поставки.

Учитывая эти входные данные и ограничения, Innotock AI может генерировать производственные расписания, которые являются одновременно выполнимыми и экономически эффективными. Система разработана для обработки широкого спектра реальных сценариев, предоставляя бизнесам гибкость и адаптивность, необходимые для процветания на современном динамичном рынке.

Сравнение производственных стратегий: ручная против оптимизированной

Чтобы проиллюстрировать эффективность Innotock AI, полезно сравнить различные производственные стратегии. Два основных подхода — это ручная стратегия («Компактная») и оптимизированная с помощью ИИ стратегия («Оптимальная последовательность»). Понимание различий между этими подходами подчеркивает ценность использования ИИ для планирования производства.

Ручная стратегия («Компактная»)

Ручная стратегия, часто называемая «Компактной», обычно предполагает планирование производственных заданий на основе опыта, интуиции и простых правил. Этот подход может быть направлен на минимизацию времени настройки или максимизацию использования машин, но часто упускает из виду сложное взаимодействие между различными факторами затрат и ограничениями. В результате ручная стратегия может привести к неоптимальным расписаниям с более высокими общими затратами и более низкой валовой маржой.

Стратегия, оптимизированная с помощью ИИ («Оптимальная последовательность»)

Стратегия, оптимизированная с помощью ИИ, поддерживаемая Innotock AI, использует передовые алгоритмы для создания оптимальной последовательности производства. Этот подход учитывает все соответствующие факторы затрат, ограничения и цели для создания расписания, которое минимизирует общие затраты, одновременно удовлетворяя спрос клиентов. Стратегия, оптимизированная с помощью ИИ, может выявить возможности для экономии затрат и повышения эффективности, которые ручные методы могут упустить.

Сравнение результатов

Метрика Компактная Опт. план % улучшения Время выполнения (часы) 677.89 590.75 -12.85 Общая выручка ($) 765,245.99 765,245.99 0.00 Прямые затраты ($) 510,163.99 510,163.99 0.00 Общие затраты на настройку ($) 49,560.00 49,560.00 0.00 Штраф за запасы ($) 1,203.00 3,251.00 170.24 Ожидаемые штрафы ($) 47,212.00 13,873.00 -70.62 Общие затраты ($) 608,138.99 576,847.99 -5.15 Валовая маржа ($) 206,654.00 237,945.00 15.14 Валовая маржа (%) 27.53 31.04 12.75

Оптимизированная последовательность сокращает время выполнения на 12.85% и снижает затраты на 5.15%, обеспечивая валовую маржу в 31.04% по сравнению с 27.53% при ручном подходе.

Связанная статья

Сопроводительные письма на основе искусственного интеллекта: Экспертное руководство по подаче документов в журнал

В сегодняшней конкурентной среде научных изданий составление эффективного сопроводительного письма может сыграть решающую роль в принятии вашей рукописи. Узнайте, как инструменты с искусственным интел

Сопроводительные письма на основе искусственного интеллекта: Экспертное руководство по подаче документов в журнал

В сегодняшней конкурентной среде научных изданий составление эффективного сопроводительного письма может сыграть решающую роль в принятии вашей рукописи. Узнайте, как инструменты с искусственным интел

США введут санкции против иностранных чиновников из-за правил пользования социальными сетями

США выступают против глобального регулирования цифрового контентаНа этой неделе Государственный департамент США выступил с резким дипломатическим обвинением в адрес европейской политики управления ц

США введут санкции против иностранных чиновников из-за правил пользования социальными сетями

США выступают против глобального регулирования цифрового контентаНа этой неделе Государственный департамент США выступил с резким дипломатическим обвинением в адрес европейской политики управления ц

Окончательное руководство по обобщающим анализаторам видео на YouTube с поддержкой искусственного интеллекта

В нашем перенасыщенном информацией цифровом ландшафте, обобщающие видео на YouTube с помощью искусственного интеллекта стали незаменимы для эффективного потребления контента. В этом подробном руководс

Комментарии (1)

Окончательное руководство по обобщающим анализаторам видео на YouTube с поддержкой искусственного интеллекта

В нашем перенасыщенном информацией цифровом ландшафте, обобщающие видео на YouTube с помощью искусственного интеллекта стали незаменимы для эффективного потребления контента. В этом подробном руководс

Комментарии (1)

![RogerLopez]() RogerLopez

RogerLopez

28 июля 2025 г., 9:45:48 GMT+03:00

28 июля 2025 г., 9:45:48 GMT+03:00

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0

В современном конкурентном мире производства оптимизация производственных процессов необходима для сокращения затрат и повышения эффективности. Одним из главных препятствий является планирование заданий с учетом ограничений мощности, что предполагает управление ограниченными ресурсами и сложными зависимостями для удовлетворения потребностей клиентов. Innotock AI предлагает мощное решение, используя сложные алгоритмы для определения оптимальной последовательности производства. Этот подход не только значительно снижает общие затраты, но и эффективно управляет общими ограничениями мощности на различных машинах, а также обеспечивает своевременную доставку клиентам. В этой статье рассматривается, как Innotock AI решает эту сложную задачу, предоставляя бизнесу преимущество в оптимизации цепочки поставок.

Ключевые моменты

- Планирование заданий с учетом ограничений мощности: Решает задачу оптимизации производства при жестких ограничениях ресурсов.

- Решение Innotock AI: Использует передовые алгоритмы искусственного интеллекта для поиска идеальной последовательности производства.

- Минимизация затрат: Направлена на снижение общих затрат, включая прямые производственные расходы, затраты на настройку, складские расходы и штрафы за позднюю доставку.

- Эффективное управление ресурсами: Управляет общими ограничениями мощности на нескольких машинах.

- Потребности клиентов: Фокусируется на своевременном и эффективном удовлетворении потребностей клиентов.

- Оптимальная последовательность производства: Определяет лучший порядок производства изделий для снижения затрат и повышения эффективности.

- Python и PuLP: Использует Python и линейное программирование PuLP для моделирования и оптимизации.

- Анализ чувствительности: Сравнивает различные производственные стратегии для поиска наиболее устойчивых решений.

- Улучшение валовой маржи: Повышает валовую маржу за счет снижения затрат и повышения производительности.

- Оптимизация цепочки поставок: Предлагает интеллектуальную систему для повышения общей эффективности цепочки поставок.

Понимание планирования заданий с учетом ограничений мощности

Что такое планирование заданий с учетом ограничений мощности?

Планирование заданий с учетом ограничений мощности — это сложная задача, которая заключается в определении наиболее эффективного способа последовательности производственных заданий с учетом ограниченных ресурсов. Эти ресурсы — или ограничения — могут варьироваться от мощности машин до доступности рабочей силы и материалов, все из которых могут стать узким местом в производственном процессе. Цель состоит в создании расписания, которое минимизирует затраты, удовлетворяет спрос клиентов и максимально использует ресурсы. Это ключевой элемент оптимизации цепочки поставок, поскольку напрямую влияет на эффективность и прибыльность производства.

Эффективное планирование заданий требует глубокого анализа различных факторов, таких как производственные затраты, время настройки, складские расходы и потенциальные штрафы за поздние поставки. Традиционные методы и инструменты планирования часто не справляются с этими сложностями, что приводит к неоптимальным расписаниям и более высоким затратам. Здесь Innotock AI проявляет себя, предоставляя возможность обрабатывать огромные объемы данных и создавать оптимизированные расписания, которые упрощают операции.

Ключевые элементы планирования заданий с учетом ограничений мощности включают:

- Прогнозирование спроса: Точное предсказание спроса клиентов для эффективного планирования производства.

- Распределение ресурсов: Эффективное распределение доступных ресурсов между различными производственными заданиями.

- Последовательность: Определение лучшего порядка выполнения производственных заданий.

- Управление ограничениями: Работа с ограничениями, такими как мощность машин, рабочая сила и доступность материалов.

- Оптимизация затрат: Снижение общих затрат, связанных с производством, настройкой, складскими расходами и поздними поставками.

Решая эти элементы напрямую, бизнесы могут разрабатывать производственные расписания, которые не только экономичны, но и достаточно гибки, чтобы отвечать на потребности клиентов. Таким образом, планирование заданий с учетом ограничений мощности является важной частью современной головоломки цепочки поставок.

Сложность поиска оптимальной последовательности производства

Поиск оптимальной последовательности производства — это многогранная задача, которая включает в себя учет различных факторов затрат. Цель — минимизировать общие затраты, одновременно обеспечивая удовлетворение спроса клиентов, что означает балансировку прямых производственных затрат, затрат на настройку, затрат на хранение запасов и штрафов за поздние поставки. Каждый из этих факторов играет роль в общей стоимости производства, и правильная последовательность может существенно снизить эти расходы.

Прямые производственные затраты включают материалы, рабочую силу и накладные расходы. Затраты на настройку возникают при переключении между различными производственными заданиями, требующими перенастройки машин. Затраты на хранение запасов учитывают расходы на хранение и управление запасами. Также есть штрафы за позднюю доставку, которые представляют собой наказания за несоблюдение сроков.

Общая стоимость представляет собой сумму этих отдельных компонентов затрат:

- Прямые производственные затраты: Материалы + Рабочая сила + Накладные расходы

- Затраты на настройку: Расходы на изменение конфигурации машин.

- Затраты на хранение запасов: Расходы на хранение и управление запасами.

- Штрафы за позднюю доставку: Наказания за несоблюдение сроков доставки.

Сложность поиска оптимальной последовательности производства обусловлена взаимозависимостями между этими факторами затрат. Например, снижение затрат на настройку может увеличить затраты на хранение запасов, а минимизация прямых производственных затрат может привести к поздним поставкам. Поэтому необходим целостный подход для балансировки этих конкурирующих целей и определения последовательности, которая обеспечивает минимальную общую стоимость. Передовые решения искусственного интеллекта, такие как Innotock AI, неоценимы здесь, поскольку они могут распутать эти сложные взаимосвязи и выявить оптимальные решения, которые традиционные методы могут упустить. Точно моделируя эти компоненты затрат и их взаимодействия, бизнесы могут принимать более разумные решения о последовательности производства и значительно улучшать свои финансовые результаты.

Innotock AI: Решение для оптимального планирования производства

Как Innotock AI решает проблему планирования заданий с учетом ограничений мощности

Innotock AI предоставляет комплексное решение проблемы планирования заданий с учетом ограничений мощности, используя передовые алгоритмы искусственного интеллекта и оптимизации. Система разработана для определения оптимальной последовательности производства, которая минимизирует общие затраты, учитывая все соответствующие ограничения и цели.

Ключевые методы и инструменты, используемые Innotock AI, включают:

- Оптимизационные алгоритмы Innotock: Специально разработанные алгоритмы для эффективной и точной оптимизации производственных расписаний.

- Python: Универсальный язык программирования, используемый для моделирования и реализации оптимизационных алгоритмов.

- Линейное программирование PuLP: Решатель линейного программирования, используемый для поиска оптимальных решений задачи планирования.

- Matplotlib Chart: Библиотека для визуализации и анализа результатов процесса оптимизации.

Используя эти инструменты, Innotock AI может эффективно обрабатывать большие наборы данных, моделировать сложные взаимосвязи и генерировать оптимизированные производственные расписания. Система учитывает различные ограничения, включая мощность машин, доступность рабочей силы, поставки материалов и сроки доставки клиентам, а также различные факторы затрат, такие как прямые производственные затраты, затраты на настройку, затраты на хранение запасов и штрафы за позднюю доставку.

Процесс включает ввод соответствующих данных, таких как спрос по продуктам по периодам, время настройки маршрутизации продуктов на машинах и другие операционные и финансовые данные. Затем система применяет оптимизационные алгоритмы для создания производственного расписания, которое минимизирует общие затраты, удовлетворяет спрос клиентов и соответствует всем ограничениям. Этот подход представляет собой значительный прогресс по сравнению с ручными методами и традиционными инструментами планирования, которые часто не справляются со сложностью проблемы.

Решение Innotock AI также включает инструмент анализа чувствительности, позволяющий бизнесам сравнивать различные производственные стратегии и оценивать их устойчивость в различных условиях. Это предоставляет ценные инсайты для принятия обоснованных решений и адаптации к изменяющимся рыночным условиям. Результатом является более эффективный, экономичный и отзывчивый производственный процесс, ведущий к повышению прибыльности и удовлетворенности клиентов.

Входные данные и ограничения

Для эффективной оптимизации планирования производства Innotock AI требует различных входных данных и учета нескольких ограничений. Точные и полные данные имеют решающее значение для создания реалистичных и действенных расписаний.

Ключевые входные данные включают:

- Спрос по продуктам по периодам: Эти данные включают количество каждого продукта, необходимое для каждого периода времени. Точное прогнозирование спроса необходимо для эффективного планирования производства.

- Время настройки маршрутизации продуктов на машинах: Эти данные определяют последовательность машин, необходимых для производства каждого продукта, а также время настройки для переключения между продуктами на каждой машине.

- Другие операционные/финансовые данные: Это включает различные входные переменные, такие как количество рабочих дней в неделю, количество смен в день, общая эффективность оборудования (OEE), стоимость часа работы машины, стоимость часа работы рабочей силы, затраты на настройку и процент наценки.

Ключевые ограничения включают:

- Машина может производить только один продукт за раз: Это гарантирует, что машины не перегружены и что производство возможно.

- Существуют маршруты, которые должны быть соблюдены: Это гарантирует, что продукты производятся в правильной последовательности машин.

- Срок выполнения каждого задания — последний день периода спроса для этого задания: Это гарантирует, что производство соответствует срокам доставки клиентам.

- Минимизация незавершенного производства и запасов готовой продукции: Эта цель направлена на снижение затрат на хранение запасов и улучшение денежного потока.

- Минимизация штрафов от клиентов: Эта цель направлена на снижение штрафов за поздние поставки.

Учитывая эти входные данные и ограничения, Innotock AI может генерировать производственные расписания, которые являются одновременно выполнимыми и экономически эффективными. Система разработана для обработки широкого спектра реальных сценариев, предоставляя бизнесам гибкость и адаптивность, необходимые для процветания на современном динамичном рынке.

Сравнение производственных стратегий: ручная против оптимизированной

Чтобы проиллюстрировать эффективность Innotock AI, полезно сравнить различные производственные стратегии. Два основных подхода — это ручная стратегия («Компактная») и оптимизированная с помощью ИИ стратегия («Оптимальная последовательность»). Понимание различий между этими подходами подчеркивает ценность использования ИИ для планирования производства.

Ручная стратегия («Компактная»)

Ручная стратегия, часто называемая «Компактной», обычно предполагает планирование производственных заданий на основе опыта, интуиции и простых правил. Этот подход может быть направлен на минимизацию времени настройки или максимизацию использования машин, но часто упускает из виду сложное взаимодействие между различными факторами затрат и ограничениями. В результате ручная стратегия может привести к неоптимальным расписаниям с более высокими общими затратами и более низкой валовой маржой.

Стратегия, оптимизированная с помощью ИИ («Оптимальная последовательность»)

Стратегия, оптимизированная с помощью ИИ, поддерживаемая Innotock AI, использует передовые алгоритмы для создания оптимальной последовательности производства. Этот подход учитывает все соответствующие факторы затрат, ограничения и цели для создания расписания, которое минимизирует общие затраты, одновременно удовлетворяя спрос клиентов. Стратегия, оптимизированная с помощью ИИ, может выявить возможности для экономии затрат и повышения эффективности, которые ручные методы могут упустить.

Сравнение результатов

| Метрика | Компактная | Опт. план | % улучшения |

|---|---|---|---|

| Время выполнения (часы) | 677.89 | 590.75 | -12.85 |

| Общая выручка ($) | 765,245.99 | 765,245.99 | 0.00 |

| Прямые затраты ($) | 510,163.99 | 510,163.99 | 0.00 |

| Общие затраты на настройку ($) | 49,560.00 | 49,560.00 | 0.00 |

| Штраф за запасы ($) | 1,203.00 | 3,251.00 | 170.24 |

| Ожидаемые штрафы ($) | 47,212.00 | 13,873.00 | -70.62 |

| Общие затраты ($) | 608,138.99 | 576,847.99 | -5.15 |

| Валовая маржа ($) | 206,654.00 | 237,945.00 | 15.14 |

| Валовая маржа (%) | 27.53 | 31.04 | 12.75 |

Оптимизированная последовательность сокращает время выполнения на 12.85% и снижает затраты на 5.15%, обеспечивая валовую маржу в 31.04% по сравнению с 27.53% при ручном подходе.

Сопроводительные письма на основе искусственного интеллекта: Экспертное руководство по подаче документов в журнал

В сегодняшней конкурентной среде научных изданий составление эффективного сопроводительного письма может сыграть решающую роль в принятии вашей рукописи. Узнайте, как инструменты с искусственным интел

Сопроводительные письма на основе искусственного интеллекта: Экспертное руководство по подаче документов в журнал

В сегодняшней конкурентной среде научных изданий составление эффективного сопроводительного письма может сыграть решающую роль в принятии вашей рукописи. Узнайте, как инструменты с искусственным интел

США введут санкции против иностранных чиновников из-за правил пользования социальными сетями

США выступают против глобального регулирования цифрового контентаНа этой неделе Государственный департамент США выступил с резким дипломатическим обвинением в адрес европейской политики управления ц

США введут санкции против иностранных чиновников из-за правил пользования социальными сетями

США выступают против глобального регулирования цифрового контентаНа этой неделе Государственный департамент США выступил с резким дипломатическим обвинением в адрес европейской политики управления ц

Окончательное руководство по обобщающим анализаторам видео на YouTube с поддержкой искусственного интеллекта

В нашем перенасыщенном информацией цифровом ландшафте, обобщающие видео на YouTube с помощью искусственного интеллекта стали незаменимы для эффективного потребления контента. В этом подробном руководс

Окончательное руководство по обобщающим анализаторам видео на YouTube с поддержкой искусственного интеллекта

В нашем перенасыщенном информацией цифровом ландшафте, обобщающие видео на YouTube с помощью искусственного интеллекта стали незаменимы для эффективного потребления контента. В этом подробном руководс

28 июля 2025 г., 9:45:48 GMT+03:00

28 июля 2025 г., 9:45:48 GMT+03:00

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0