AI otimiza a produção através da capacidade de restrição de capacidade

No mundo competitivo da manufatura atual, ajustar os processos de produção é essencial para reduzir custos e aumentar a eficiência. Um grande obstáculo é o agendamento de tarefas com restrições de capacidade, que envolve gerenciar recursos limitados e dependências complexas para atender às necessidades dos clientes. A Innotock AI oferece uma solução robusta, usando algoritmos sofisticados para determinar a melhor sequência de produção. Essa abordagem não apenas reduz os custos totais, mas também gerencia de forma inteligente os limites de capacidade compartilhada entre máquinas e garante entregas pontuais aos clientes. Este artigo explora como a Innotock AI enfrenta esse desafio complexo, dando às empresas uma vantagem na otimização da cadeia de suprimentos.

Pontos Principais

- Agendamento de Tarefas com Restrições de Capacidade: Enfrenta o desafio de otimizar a produção sob restrições de recursos apertadas.

- Solução Innotock AI: Usa algoritmos de AI de ponta para encontrar a sequência de produção ideal.

- Minimização de Custos: Visa reduzir os custos totais, incluindo produção direta, configuração, inventário e taxas por entregas atrasadas.

- Gestão Eficiente de Recursos: Gerencia restrições de capacidade compartilhada entre várias máquinas.

- Demanda do Cliente: Foca em atender às necessidades dos clientes de forma rápida e eficiente.

- Sequência de Produção Ideal: Determina a melhor ordem para produzir itens, reduzindo custos e aumentando a eficiência.

- Python e PuLP: Utiliza Python e programação linear PuLP para modelagem e otimização.

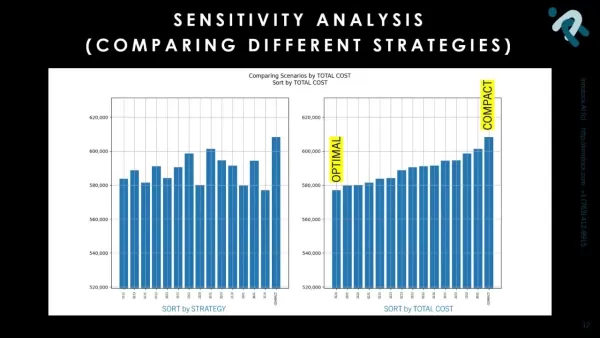

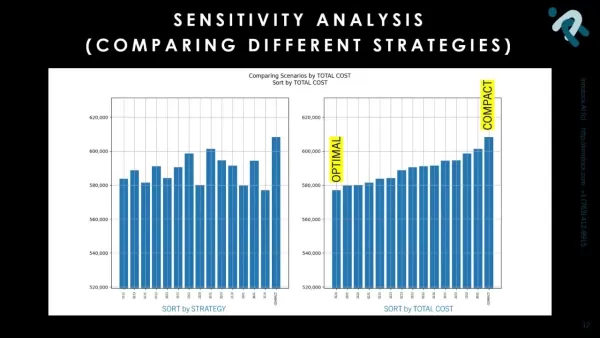

- Análise de Sensibilidade: Compara diferentes estratégias de produção para encontrar as soluções mais resilientes.

- Melhoria da Margem Bruta: Aumenta as margens brutas ao reduzir custos e aumentar a produtividade.

- Otimização da Cadeia de Suprimentos: Oferece um sistema inteligente para a eficiência geral da cadeia de suprimentos.

Entendendo o Agendamento de Tarefas com Restrições de Capacidade

O que é Agendamento de Tarefas com Restrições de Capacidade?

O agendamento de tarefas com restrições de capacidade é um quebra-cabeça complexo que envolve determinar a maneira mais eficiente de sequenciar tarefas de produção, considerando recursos limitados. Esses recursos — ou restrições — podem variar de capacidade de máquinas a disponibilidade de mão de obra e materiais, todos podendo causar gargalos no processo de produção. O objetivo é criar um cronograma que minimize custos, atenda à demanda dos clientes e maximize o uso de recursos. Isso é uma parte crucial da otimização da cadeia de suprimentos, pois afeta diretamente a eficiência e a lucratividade da produção de uma empresa.

Um agendamento eficaz de tarefas requer uma análise profunda de vários fatores, como custos de produção, tempos de configuração, custos de inventário e penalidades por entregas atrasadas. Métodos e ferramentas de planejamento tradicionais frequentemente têm dificuldade com essas complexidades, resultando em cronogramas menos ideais e custos mais altos. É aqui que a Innotock AI brilha, oferecendo a capacidade de processar grandes quantidades de dados e produzir cronogramas otimizados que simplificam as operações.

Os elementos principais do agendamento de tarefas com restrições de capacidade incluem:

- Previsão de Demanda: Prever com precisão a demanda dos clientes para planejar a produção de forma eficaz.

- Alocação de Recursos: Distribuir recursos disponíveis de forma eficiente entre diferentes tarefas de produção.

- Sequenciamento: Decidir a melhor ordem para realizar as tarefas de produção.

- Gestão de Restrições: Lidar com limitações como capacidade de máquinas, mão de obra e disponibilidade de materiais.

- Otimização de Custos: Reduzir os custos totais ligados à produção, configuração, inventário e entregas atrasadas.

Ao abordar esses elementos diretamente, as empresas podem desenvolver cronogramas de produção que são não apenas econômicos, mas também ágeis o suficiente para responder às necessidades dos clientes. O agendamento de tarefas com restrições de capacidade é, portanto, uma peça vital do quebra-cabeça da cadeia de suprimentos moderna.

O Desafio de Encontrar a Sequência de Produção Ideal

Encontrar a melhor sequência de produção é um desafio multifacetado que envolve equilibrar vários fatores de custo. O objetivo é minimizar os custos totais enquanto se garante que a demanda dos clientes seja atendida, o que significa equilibrar custos de produção diretos, custos de configuração, custos de manutenção de inventário e penalidades por entregas atrasadas. Cada um desses fatores contribui para o custo total de produção, e a sequência certa pode reduzir significativamente essas despesas.

Os custos de produção diretos incluem materiais, mão de obra e despesas gerais. Os custos de configuração surgem ao alternar entre diferentes tarefas de produção, exigindo a reconfiguração de máquinas. Os custos de manutenção de inventário representam as despesas de armazenar e gerenciar o inventário. E há também as penalidades por entregas atrasadas, que são multas por não cumprir prazos.

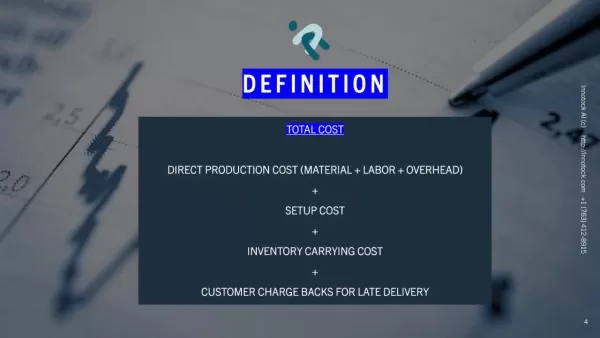

O custo total é a soma desses componentes de custo individuais:

- Custo de Produção Direto: Materiais + Mão de Obra + Despesas Gerais

- Custo de Configuração: Custos para alterar configurações de máquinas.

- Custo de Manutenção de Inventário: Despesas para armazenar e gerenciar inventário.

- Penalidades por Entregas Atrasadas: Multas por não cumprir prazos de entrega.

A complexidade de encontrar a sequência de produção ideal vem das interdependências entre esses fatores de custo. Por exemplo, reduzir custos de configuração pode aumentar os custos de manutenção de inventário, ou minimizar custos de produção diretos pode levar a entregas atrasadas. É por isso que uma abordagem holística é necessária para equilibrar esses objetivos concorrentes e identificar a sequência que gera o menor custo total. Soluções avançadas de AI, como a Innotock AI, são inestimáveis aqui, pois podem desvendar essas relações complexas e descobrir soluções otimizadas que métodos tradicionais podem não encontrar. Ao modelar com precisão esses componentes de custo e suas interações, as empresas podem tomar decisões mais inteligentes sobre o sequenciamento de produção e melhorar significativamente seus resultados financeiros.

Innotock AI: Uma Solução para Agendamento de Produção Ideal

Como a Innotock AI Resolve o Agendamento de Tarefas com Restrições de Capacidade

A Innotock AI oferece uma solução abrangente para o problema de agendamento de tarefas com restrições de capacidade, utilizando AI avançada e algoritmos de otimização. O sistema é projetado para identificar a sequência de produção ideal que minimiza os custos totais, considerando todas as restrições e objetivos relevantes.

Métodos e ferramentas principais usados pela Innotock AI incluem:

- Algoritmos de Otimização Innotock: Algoritmos personalizados projetados para otimização eficiente e precisa de cronogramas de produção.

- Python: Uma linguagem de programação versátil usada para modelagem e implementação dos algoritmos de otimização.

- Programação Linear PuLP: Um solucionador de programação linear usado para encontrar soluções otimizadas para o problema de agendamento.

- Gráfico Matplotlib: Uma biblioteca para visualizar e analisar os resultados do processo de otimização.

Ao aproveitar essas ferramentas, a Innotock AI pode processar grandes conjuntos de dados, modelar relações complexas e gerar cronogramas de produção otimizados. O sistema lida com várias restrições, incluindo capacidade de máquinas, disponibilidade de mão de obra, fornecimento de materiais e prazos de entrega dos clientes, enquanto considera diferentes fatores de custo, como custos de produção diretos, custos de configuração, custos de manutenção de inventário e taxas por entregas atrasadas.

O processo envolve inserir dados relevantes, como demanda por produto por período, tempos de configuração de roteamento de máquinas por produto e outros dados operacionais e financeiros. O sistema então aplica os algoritmos de otimização para produzir um cronograma de produção que minimiza os custos totais, atendendo à demanda dos clientes e respeitando todas as restrições. Essa abordagem oferece um avanço significativo sobre métodos manuais e ferramentas de planejamento tradicionais, que frequentemente têm dificuldade para compreender a complexidade do problema.

A solução da Innotock AI também possui uma ferramenta de análise de sensibilidade, permitindo que as empresas comparem diferentes estratégias de produção e avaliem sua resiliência sob condições variadas. Isso fornece insights valiosos para tomar decisões informadas e se adaptar às dinâmicas de mercado em mudança. O resultado é um processo de produção mais eficiente, econômico e responsivo, levando a maior lucratividade e satisfação do cliente.

Dados de Entrada e Restrições

Para otimizar efetivamente o agendamento de produção, a Innotock AI requer uma variedade de dados de entrada e consideração de várias restrições. Dados precisos e abrangentes são cruciais para gerar cronogramas realistas e acionáveis.

Os principais dados de entrada incluem:

- Demanda por Produto por Período: Esses dados incluem a quantidade de cada produto necessária para cada período de tempo. A previsão precisa da demanda é essencial para um planejamento de produção eficaz.

- Tempos de Configuração de Roteamento de Máquinas por Produto: Esses dados definem a sequência de máquinas necessária para produzir cada produto, junto com os tempos de configuração para alternar entre produtos em cada máquina.

- Outros Dados Operacionais/Financeiros: Isso inclui várias variáveis de entrada, como o número de dias úteis por semana, número de turnos por dia, eficácia geral do equipamento (OEE), custo por hora de máquina, custo por hora de mão de obra, custos de configuração e percentual de margem.

As principais restrições incluem:

- Uma Máquina Só Pode Fabricar Um Produto de Cada Vez: Isso garante que as máquinas não sejam sobrecarregadas e que a produção seja viável.

- Há Roteamentos que Devem Ser Seguidos: Isso garante que os produtos sejam produzidos na sequência correta de máquinas.

- A Data de Vencimento de Cada Tarefa é o Último Dia do Período de Demanda para Essa Tarefa: Isso garante que a produção atenda aos prazos de entrega dos clientes.

- Minimizar o WIP e o Inventário de Produtos Acabados: Este objetivo visa reduzir os custos de manutenção de inventário e melhorar o fluxo de caixa.

- Minimizar Penalidades dos Clientes: Este objetivo visa reduzir multas por entregas atrasadas.

Ao incorporar esses dados de entrada e restrições, a Innotock AI pode gerar cronogramas de produção que são tanto viáveis quanto econômicos. O sistema é projetado para lidar com uma ampla gama de cenários do mundo real, fornecendo às empresas a flexibilidade e adaptabilidade necessárias para prosperar no mercado dinâmico de hoje.

Comparando Estratégias de Produção: Manual vs. Otimizada

Para ilustrar a eficácia da Innotock AI, é útil comparar diferentes estratégias de produção. As duas principais abordagens são a estratégia manual ("Compact") e a estratégia otimizada por AI ("Sequência Ideal"). Compreender as diferenças entre essas abordagens destaca o valor de usar AI para o agendamento de produção.

Estratégia Manual ("Compact")

A estratégia manual, frequentemente chamada de "Compact", geralmente envolve agendar tarefas de produção com base em experiência, intuição e regras simples. Essa abordagem pode buscar minimizar os tempos de configuração ou maximizar a utilização de máquinas, mas frequentemente ignora a interação complexa entre diferentes fatores de custo e restrições. Como resultado, a estratégia manual pode levar a cronogramas subótimos com custos totais mais altos e margens brutas mais baixas.

Estratégia Otimizada por AI ("Sequência Ideal")

A estratégia otimizada por AI, impulsionada pela Innotock AI, utiliza algoritmos avançados para gerar a sequência de produção ideal. Essa abordagem considera todos os fatores de custo, restrições e objetivos relevantes para criar um cronograma que minimiza os custos totais enquanto atende à demanda dos clientes. A estratégia otimizada por AI pode identificar oportunidades de economia de custos e ganhos de eficiência que métodos manuais podem não perceber.

Comparação de Resultados

Métrica Compact Plano Otimizado % de Melhoria Tempo de Conclusão (Horas) 677.89 590.75 -12.85 Receita Total ($) 765,245.99 765,245.99 0.00 Custo Direto ($) 510,163.99 510,163.99 0.00 Custo Total de Configuração ($) 49,560.00 49,560.00 0.00 Penalidade de Inventário ($) 1,203.00 3,251.00 170.24 Penalidades Esperadas ($) 47,212.00 13,873.00 -70.62 Custo Total ($) 608,138.99 576,847.99 -5.15 Margem Bruta ($) 206,654.00 237,945.00 15.14 Margem Bruta (%) 27.53 31.04 12.75

A sequência otimizada reduz o tempo de conclusão em 12,85% e os custos em 5,15%, resultando em uma margem bruta de 31,04% contra 27,53% em comparação com a abordagem manual.

Artigo relacionado

Topaz DeNoise AI: a melhor ferramenta de redução de ruído em 2025 - Guia completo

No competitivo mundo da fotografia digital, a nitidez da imagem continua sendo fundamental. Fotógrafos de todos os níveis de habilidade enfrentam o ruído digital que compromete fotos que, de outra for

Topaz DeNoise AI: a melhor ferramenta de redução de ruído em 2025 - Guia completo

No competitivo mundo da fotografia digital, a nitidez da imagem continua sendo fundamental. Fotógrafos de todos os níveis de habilidade enfrentam o ruído digital que compromete fotos que, de outra for

Master Emerald Kaizo Nuzlocke: Guia definitivo de sobrevivência e estratégia

O Emerald Kaizo é um dos mais formidáveis hacks de ROM de Pokémon já concebidos. Embora a tentativa de executar um Nuzlocke aumente exponencialmente o desafio, a vitória continua sendo possível por me

Master Emerald Kaizo Nuzlocke: Guia definitivo de sobrevivência e estratégia

O Emerald Kaizo é um dos mais formidáveis hacks de ROM de Pokémon já concebidos. Embora a tentativa de executar um Nuzlocke aumente exponencialmente o desafio, a vitória continua sendo possível por me

Cartas de apresentação com tecnologia de IA: Guia especializado para submissão de artigos em periódicos

No competitivo ambiente de publicação acadêmica de hoje, a elaboração de uma carta de apresentação eficaz pode fazer a diferença crucial na aceitação do seu manuscrito. Descubra como as ferramentas co

Comentários (1)

0/200

Cartas de apresentação com tecnologia de IA: Guia especializado para submissão de artigos em periódicos

No competitivo ambiente de publicação acadêmica de hoje, a elaboração de uma carta de apresentação eficaz pode fazer a diferença crucial na aceitação do seu manuscrito. Descubra como as ferramentas co

Comentários (1)

0/200

![RogerLopez]() RogerLopez

RogerLopez

28 de Julho de 2025 à48 07:45:48 WEST

28 de Julho de 2025 à48 07:45:48 WEST

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0

No mundo competitivo da manufatura atual, ajustar os processos de produção é essencial para reduzir custos e aumentar a eficiência. Um grande obstáculo é o agendamento de tarefas com restrições de capacidade, que envolve gerenciar recursos limitados e dependências complexas para atender às necessidades dos clientes. A Innotock AI oferece uma solução robusta, usando algoritmos sofisticados para determinar a melhor sequência de produção. Essa abordagem não apenas reduz os custos totais, mas também gerencia de forma inteligente os limites de capacidade compartilhada entre máquinas e garante entregas pontuais aos clientes. Este artigo explora como a Innotock AI enfrenta esse desafio complexo, dando às empresas uma vantagem na otimização da cadeia de suprimentos.

Pontos Principais

- Agendamento de Tarefas com Restrições de Capacidade: Enfrenta o desafio de otimizar a produção sob restrições de recursos apertadas.

- Solução Innotock AI: Usa algoritmos de AI de ponta para encontrar a sequência de produção ideal.

- Minimização de Custos: Visa reduzir os custos totais, incluindo produção direta, configuração, inventário e taxas por entregas atrasadas.

- Gestão Eficiente de Recursos: Gerencia restrições de capacidade compartilhada entre várias máquinas.

- Demanda do Cliente: Foca em atender às necessidades dos clientes de forma rápida e eficiente.

- Sequência de Produção Ideal: Determina a melhor ordem para produzir itens, reduzindo custos e aumentando a eficiência.

- Python e PuLP: Utiliza Python e programação linear PuLP para modelagem e otimização.

- Análise de Sensibilidade: Compara diferentes estratégias de produção para encontrar as soluções mais resilientes.

- Melhoria da Margem Bruta: Aumenta as margens brutas ao reduzir custos e aumentar a produtividade.

- Otimização da Cadeia de Suprimentos: Oferece um sistema inteligente para a eficiência geral da cadeia de suprimentos.

Entendendo o Agendamento de Tarefas com Restrições de Capacidade

O que é Agendamento de Tarefas com Restrições de Capacidade?

O agendamento de tarefas com restrições de capacidade é um quebra-cabeça complexo que envolve determinar a maneira mais eficiente de sequenciar tarefas de produção, considerando recursos limitados. Esses recursos — ou restrições — podem variar de capacidade de máquinas a disponibilidade de mão de obra e materiais, todos podendo causar gargalos no processo de produção. O objetivo é criar um cronograma que minimize custos, atenda à demanda dos clientes e maximize o uso de recursos. Isso é uma parte crucial da otimização da cadeia de suprimentos, pois afeta diretamente a eficiência e a lucratividade da produção de uma empresa.

Um agendamento eficaz de tarefas requer uma análise profunda de vários fatores, como custos de produção, tempos de configuração, custos de inventário e penalidades por entregas atrasadas. Métodos e ferramentas de planejamento tradicionais frequentemente têm dificuldade com essas complexidades, resultando em cronogramas menos ideais e custos mais altos. É aqui que a Innotock AI brilha, oferecendo a capacidade de processar grandes quantidades de dados e produzir cronogramas otimizados que simplificam as operações.

Os elementos principais do agendamento de tarefas com restrições de capacidade incluem:

- Previsão de Demanda: Prever com precisão a demanda dos clientes para planejar a produção de forma eficaz.

- Alocação de Recursos: Distribuir recursos disponíveis de forma eficiente entre diferentes tarefas de produção.

- Sequenciamento: Decidir a melhor ordem para realizar as tarefas de produção.

- Gestão de Restrições: Lidar com limitações como capacidade de máquinas, mão de obra e disponibilidade de materiais.

- Otimização de Custos: Reduzir os custos totais ligados à produção, configuração, inventário e entregas atrasadas.

Ao abordar esses elementos diretamente, as empresas podem desenvolver cronogramas de produção que são não apenas econômicos, mas também ágeis o suficiente para responder às necessidades dos clientes. O agendamento de tarefas com restrições de capacidade é, portanto, uma peça vital do quebra-cabeça da cadeia de suprimentos moderna.

O Desafio de Encontrar a Sequência de Produção Ideal

Encontrar a melhor sequência de produção é um desafio multifacetado que envolve equilibrar vários fatores de custo. O objetivo é minimizar os custos totais enquanto se garante que a demanda dos clientes seja atendida, o que significa equilibrar custos de produção diretos, custos de configuração, custos de manutenção de inventário e penalidades por entregas atrasadas. Cada um desses fatores contribui para o custo total de produção, e a sequência certa pode reduzir significativamente essas despesas.

Os custos de produção diretos incluem materiais, mão de obra e despesas gerais. Os custos de configuração surgem ao alternar entre diferentes tarefas de produção, exigindo a reconfiguração de máquinas. Os custos de manutenção de inventário representam as despesas de armazenar e gerenciar o inventário. E há também as penalidades por entregas atrasadas, que são multas por não cumprir prazos.

O custo total é a soma desses componentes de custo individuais:

- Custo de Produção Direto: Materiais + Mão de Obra + Despesas Gerais

- Custo de Configuração: Custos para alterar configurações de máquinas.

- Custo de Manutenção de Inventário: Despesas para armazenar e gerenciar inventário.

- Penalidades por Entregas Atrasadas: Multas por não cumprir prazos de entrega.

A complexidade de encontrar a sequência de produção ideal vem das interdependências entre esses fatores de custo. Por exemplo, reduzir custos de configuração pode aumentar os custos de manutenção de inventário, ou minimizar custos de produção diretos pode levar a entregas atrasadas. É por isso que uma abordagem holística é necessária para equilibrar esses objetivos concorrentes e identificar a sequência que gera o menor custo total. Soluções avançadas de AI, como a Innotock AI, são inestimáveis aqui, pois podem desvendar essas relações complexas e descobrir soluções otimizadas que métodos tradicionais podem não encontrar. Ao modelar com precisão esses componentes de custo e suas interações, as empresas podem tomar decisões mais inteligentes sobre o sequenciamento de produção e melhorar significativamente seus resultados financeiros.

Innotock AI: Uma Solução para Agendamento de Produção Ideal

Como a Innotock AI Resolve o Agendamento de Tarefas com Restrições de Capacidade

A Innotock AI oferece uma solução abrangente para o problema de agendamento de tarefas com restrições de capacidade, utilizando AI avançada e algoritmos de otimização. O sistema é projetado para identificar a sequência de produção ideal que minimiza os custos totais, considerando todas as restrições e objetivos relevantes.

Métodos e ferramentas principais usados pela Innotock AI incluem:

- Algoritmos de Otimização Innotock: Algoritmos personalizados projetados para otimização eficiente e precisa de cronogramas de produção.

- Python: Uma linguagem de programação versátil usada para modelagem e implementação dos algoritmos de otimização.

- Programação Linear PuLP: Um solucionador de programação linear usado para encontrar soluções otimizadas para o problema de agendamento.

- Gráfico Matplotlib: Uma biblioteca para visualizar e analisar os resultados do processo de otimização.

Ao aproveitar essas ferramentas, a Innotock AI pode processar grandes conjuntos de dados, modelar relações complexas e gerar cronogramas de produção otimizados. O sistema lida com várias restrições, incluindo capacidade de máquinas, disponibilidade de mão de obra, fornecimento de materiais e prazos de entrega dos clientes, enquanto considera diferentes fatores de custo, como custos de produção diretos, custos de configuração, custos de manutenção de inventário e taxas por entregas atrasadas.

O processo envolve inserir dados relevantes, como demanda por produto por período, tempos de configuração de roteamento de máquinas por produto e outros dados operacionais e financeiros. O sistema então aplica os algoritmos de otimização para produzir um cronograma de produção que minimiza os custos totais, atendendo à demanda dos clientes e respeitando todas as restrições. Essa abordagem oferece um avanço significativo sobre métodos manuais e ferramentas de planejamento tradicionais, que frequentemente têm dificuldade para compreender a complexidade do problema.

A solução da Innotock AI também possui uma ferramenta de análise de sensibilidade, permitindo que as empresas comparem diferentes estratégias de produção e avaliem sua resiliência sob condições variadas. Isso fornece insights valiosos para tomar decisões informadas e se adaptar às dinâmicas de mercado em mudança. O resultado é um processo de produção mais eficiente, econômico e responsivo, levando a maior lucratividade e satisfação do cliente.

Dados de Entrada e Restrições

Para otimizar efetivamente o agendamento de produção, a Innotock AI requer uma variedade de dados de entrada e consideração de várias restrições. Dados precisos e abrangentes são cruciais para gerar cronogramas realistas e acionáveis.

Os principais dados de entrada incluem:

- Demanda por Produto por Período: Esses dados incluem a quantidade de cada produto necessária para cada período de tempo. A previsão precisa da demanda é essencial para um planejamento de produção eficaz.

- Tempos de Configuração de Roteamento de Máquinas por Produto: Esses dados definem a sequência de máquinas necessária para produzir cada produto, junto com os tempos de configuração para alternar entre produtos em cada máquina.

- Outros Dados Operacionais/Financeiros: Isso inclui várias variáveis de entrada, como o número de dias úteis por semana, número de turnos por dia, eficácia geral do equipamento (OEE), custo por hora de máquina, custo por hora de mão de obra, custos de configuração e percentual de margem.

As principais restrições incluem:

- Uma Máquina Só Pode Fabricar Um Produto de Cada Vez: Isso garante que as máquinas não sejam sobrecarregadas e que a produção seja viável.

- Há Roteamentos que Devem Ser Seguidos: Isso garante que os produtos sejam produzidos na sequência correta de máquinas.

- A Data de Vencimento de Cada Tarefa é o Último Dia do Período de Demanda para Essa Tarefa: Isso garante que a produção atenda aos prazos de entrega dos clientes.

- Minimizar o WIP e o Inventário de Produtos Acabados: Este objetivo visa reduzir os custos de manutenção de inventário e melhorar o fluxo de caixa.

- Minimizar Penalidades dos Clientes: Este objetivo visa reduzir multas por entregas atrasadas.

Ao incorporar esses dados de entrada e restrições, a Innotock AI pode gerar cronogramas de produção que são tanto viáveis quanto econômicos. O sistema é projetado para lidar com uma ampla gama de cenários do mundo real, fornecendo às empresas a flexibilidade e adaptabilidade necessárias para prosperar no mercado dinâmico de hoje.

Comparando Estratégias de Produção: Manual vs. Otimizada

Para ilustrar a eficácia da Innotock AI, é útil comparar diferentes estratégias de produção. As duas principais abordagens são a estratégia manual ("Compact") e a estratégia otimizada por AI ("Sequência Ideal"). Compreender as diferenças entre essas abordagens destaca o valor de usar AI para o agendamento de produção.

Estratégia Manual ("Compact")

A estratégia manual, frequentemente chamada de "Compact", geralmente envolve agendar tarefas de produção com base em experiência, intuição e regras simples. Essa abordagem pode buscar minimizar os tempos de configuração ou maximizar a utilização de máquinas, mas frequentemente ignora a interação complexa entre diferentes fatores de custo e restrições. Como resultado, a estratégia manual pode levar a cronogramas subótimos com custos totais mais altos e margens brutas mais baixas.

Estratégia Otimizada por AI ("Sequência Ideal")

A estratégia otimizada por AI, impulsionada pela Innotock AI, utiliza algoritmos avançados para gerar a sequência de produção ideal. Essa abordagem considera todos os fatores de custo, restrições e objetivos relevantes para criar um cronograma que minimiza os custos totais enquanto atende à demanda dos clientes. A estratégia otimizada por AI pode identificar oportunidades de economia de custos e ganhos de eficiência que métodos manuais podem não perceber.

Comparação de Resultados

| Métrica | Compact | Plano Otimizado | % de Melhoria |

|---|---|---|---|

| Tempo de Conclusão (Horas) | 677.89 | 590.75 | -12.85 |

| Receita Total ($) | 765,245.99 | 765,245.99 | 0.00 |

| Custo Direto ($) | 510,163.99 | 510,163.99 | 0.00 |

| Custo Total de Configuração ($) | 49,560.00 | 49,560.00 | 0.00 |

| Penalidade de Inventário ($) | 1,203.00 | 3,251.00 | 170.24 |

| Penalidades Esperadas ($) | 47,212.00 | 13,873.00 | -70.62 |

| Custo Total ($) | 608,138.99 | 576,847.99 | -5.15 |

| Margem Bruta ($) | 206,654.00 | 237,945.00 | 15.14 |

| Margem Bruta (%) | 27.53 | 31.04 | 12.75 |

A sequência otimizada reduz o tempo de conclusão em 12,85% e os custos em 5,15%, resultando em uma margem bruta de 31,04% contra 27,53% em comparação com a abordagem manual.

Topaz DeNoise AI: a melhor ferramenta de redução de ruído em 2025 - Guia completo

No competitivo mundo da fotografia digital, a nitidez da imagem continua sendo fundamental. Fotógrafos de todos os níveis de habilidade enfrentam o ruído digital que compromete fotos que, de outra for

Topaz DeNoise AI: a melhor ferramenta de redução de ruído em 2025 - Guia completo

No competitivo mundo da fotografia digital, a nitidez da imagem continua sendo fundamental. Fotógrafos de todos os níveis de habilidade enfrentam o ruído digital que compromete fotos que, de outra for

Master Emerald Kaizo Nuzlocke: Guia definitivo de sobrevivência e estratégia

O Emerald Kaizo é um dos mais formidáveis hacks de ROM de Pokémon já concebidos. Embora a tentativa de executar um Nuzlocke aumente exponencialmente o desafio, a vitória continua sendo possível por me

Master Emerald Kaizo Nuzlocke: Guia definitivo de sobrevivência e estratégia

O Emerald Kaizo é um dos mais formidáveis hacks de ROM de Pokémon já concebidos. Embora a tentativa de executar um Nuzlocke aumente exponencialmente o desafio, a vitória continua sendo possível por me

Cartas de apresentação com tecnologia de IA: Guia especializado para submissão de artigos em periódicos

No competitivo ambiente de publicação acadêmica de hoje, a elaboração de uma carta de apresentação eficaz pode fazer a diferença crucial na aceitação do seu manuscrito. Descubra como as ferramentas co

Cartas de apresentação com tecnologia de IA: Guia especializado para submissão de artigos em periódicos

No competitivo ambiente de publicação acadêmica de hoje, a elaboração de uma carta de apresentação eficaz pode fazer a diferença crucial na aceitação do seu manuscrito. Descubra como as ferramentas co

28 de Julho de 2025 à48 07:45:48 WEST

28 de Julho de 2025 à48 07:45:48 WEST

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0