AI optimiza la producción a través de la programación de trabajo de restricción de capacidad

En el competitivo mundo de la manufactura actual, optimizar los procesos de producción es esencial para reducir costos y aumentar la eficiencia. Un obstáculo importante es la programación de trabajos con restricciones de capacidad, que implica gestionar recursos limitados y dependencias complejas para satisfacer las necesidades de los clientes. Innotock AI ofrece una solución robusta, utilizando algoritmos sofisticados para determinar la mejor secuencia de producción. Este enfoque no solo reduce los costos totales, sino que también maneja inteligentemente los límites de capacidad compartida entre máquinas y asegura entregas puntuales a los clientes. Este artículo explora cómo Innotock AI aborda este desafío complejo, dando a las empresas una ventaja en la optimización de la cadena de suministro.

Puntos clave

- Programación de trabajos con restricciones de capacidad: Aborda el desafío de optimizar la producción bajo restricciones de recursos limitados.

- Solución de Innotock AI: Utiliza algoritmos de IA de vanguardia para encontrar la secuencia de producción ideal.

- Minimización de costos: Busca reducir los costos totales, incluyendo producción directa, configuración, inventario y tarifas por entregas tardías.

- Gestión eficiente de recursos: Administra las restricciones de capacidad compartida entre múltiples máquinas.

- Demanda de los clientes: Se enfoca en satisfacer las necesidades de los clientes de manera rápida y eficiente.

- Secuencia de producción óptima: Determina el mejor orden para producir artículos, reduciendo costos y mejorando la eficiencia.

- Python y PuLP: Emplea Python y programación lineal PuLP para modelado y optimización.

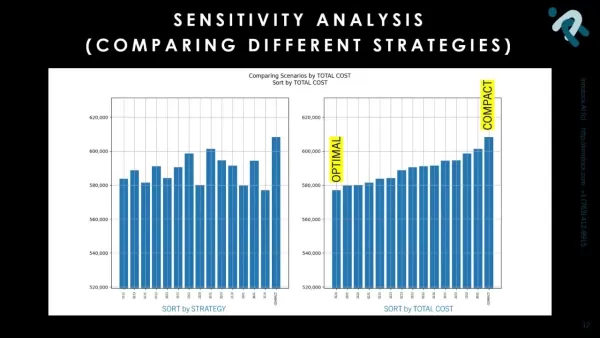

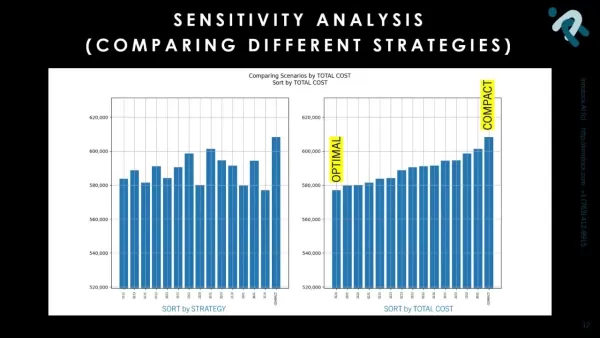

- Análisis de sensibilidad: Compara diferentes estrategias de producción para encontrar las soluciones más resilientes.

- Mejora del margen bruto: Aumenta los márgenes brutos al reducir costos y aumentar la productividad.

- Optimización de la cadena de suministro: Ofrece un sistema inteligente para la eficiencia general de la cadena de suministro.

Entendiendo la programación de trabajos con restricciones de capacidad

¿Qué es la programación de trabajos con restricciones de capacidad?

La programación de trabajos con restricciones de capacidad es un rompecabezas complejo que implica encontrar la forma más eficiente de secuenciar trabajos de producción teniendo en cuenta recursos limitados. Estos recursos, o restricciones, pueden variar desde la capacidad de las máquinas hasta la disponibilidad de mano de obra y materiales, todos los cuales pueden generar cuellos de botella en el proceso de producción. El objetivo es crear un cronograma que minimice costos, satisfaga la demanda de los clientes y maximice el uso de recursos. Esto es una parte clave de la optimización de la cadena de suministro, ya que afecta directamente la eficiencia y rentabilidad con la que una empresa puede producir.

Una programación de trabajos efectiva requiere un análisis profundo de varios factores, como los costos de producción, los tiempos de configuración, los costos de inventario y las posibles penalizaciones por entregas tardías. Los métodos y herramientas de planificación tradicionales a menudo tienen dificultades con estas complejidades, lo que lleva a cronogramas menos que ideales y costos más altos. Aquí es donde brilla Innotock AI, ofreciendo la capacidad de procesar grandes cantidades de datos y producir cronogramas optimizados que agilizan las operaciones.

Los elementos clave de la programación de trabajos con restricciones de capacidad incluyen:

- Pronóstico de la demanda: Predecir con precisión la demanda de los clientes para planificar la producción de manera efectiva.

- Asignación de recursos: Distribuir eficientemente los recursos disponibles entre diferentes trabajos de producción.

- Secuenciación: Decidir el mejor orden para llevar a cabo los trabajos de producción.

- Gestión de restricciones: Lidiar con limitaciones como la capacidad de las máquinas, la mano de obra y la disponibilidad de materiales.

- Optimización de costos: Reducir los costos totales relacionados con la producción, configuración, inventario y entregas tardías.

Al abordar estos elementos de frente, las empresas pueden desarrollar cronogramas de producción que no solo son rentables, sino también lo suficientemente ágiles como para responder a las necesidades de los clientes. La programación de trabajos con restricciones de capacidad es, por tanto, una pieza vital del rompecabezas de la cadena de suministro moderna.

El desafío de encontrar la secuencia de producción óptima

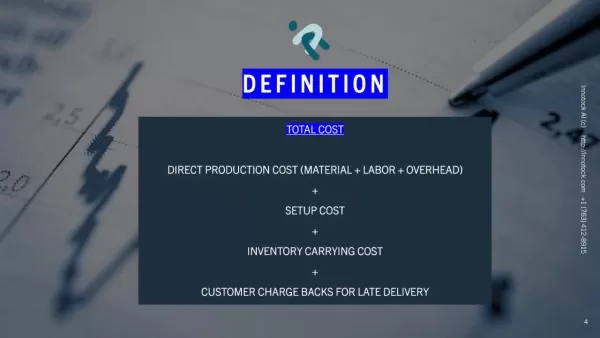

Encontrar la mejor secuencia de producción es un desafío multifacético que implica gestionar varios factores de costo. El objetivo es minimizar los costos totales mientras se asegura que se cumpla la demanda de los clientes, lo que significa equilibrar los costos de producción directa, los costos de configuración, los costos de mantenimiento de inventario y las penalizaciones por entregas tardías. Cada uno de estos factores juega un papel en el costo total de producción, y la secuencia correcta puede reducir significativamente estos gastos.

Los costos de producción directa incluyen materiales, mano de obra y gastos generales. Los costos de configuración entran en juego cuando se cambia entre diferentes trabajos de producción, requiriendo que las máquinas sean reconfiguradas. Los costos de mantenimiento de inventario representan los gastos de almacenar y gestionar el inventario. Y luego están las penalizaciones por entregas tardías, que son sanciones por no cumplir con los plazos de entrega.

El costo total es la suma de estos componentes de costo individuales:

- Costo de producción directa: Materiales + Mano de obra + Gastos generales

- Costo de configuración: Costos por cambiar configuraciones de máquinas.

- Costo de mantenimiento de inventario: Gastos por almacenar y gestionar inventario.

- Penalizaciones por entregas tardías: Sanciones por no cumplir con los plazos de entrega.

La dificultad de encontrar la secuencia de producción óptima proviene de las interdependencias entre estos factores de costo. Por ejemplo, reducir los costos de configuración podría aumentar los costos de mantenimiento de inventario, o minimizar los costos de producción directa podría llevar a entregas tardías. Es por eso que se necesita un enfoque holístico para equilibrar estos objetivos en competencia y determinar la secuencia que produce el menor costo total. Las soluciones avanzadas de IA como Innotock AI son invaluables aquí, ya que pueden desentrañar estas relaciones complejas y descubrir soluciones óptimas que los métodos tradicionales podrían pasar por alto. Al modelar con precisión estos componentes de costo y sus interacciones, las empresas pueden tomar decisiones más inteligentes sobre la secuenciación de producción y mejorar significativamente su rentabilidad.

Innotock AI: Una solución para la programación de producción óptima

Cómo Innotock AI resuelve la programación de trabajos con restricciones de capacidad

Innotock AI proporciona una solución integral al problema de la programación de trabajos con restricciones de capacidad al aprovechar algoritmos avanzados de IA y optimización. El sistema está diseñado para identificar la secuencia de producción óptima que minimiza los costos totales mientras considera todas las restricciones y objetivos relevantes.

Los métodos y herramientas clave utilizados por Innotock AI incluyen:

- Algoritmos de optimización de Innotock: Algoritmos personalizados diseñados para la optimización eficiente y precisa de los cronogramas de producción.

- Python: Un lenguaje de programación versátil utilizado para modelar e implementar los algoritmos de optimización.

- Programación lineal PuLP: Un solucionador de programación lineal utilizado para encontrar soluciones óptimas al problema de programación.

- Gráfico de Matplotlib: Una biblioteca para visualizar y analizar los resultados del proceso de optimización.

Al aprovechar estas herramientas, Innotock AI puede procesar eficientemente grandes conjuntos de datos, modelar relaciones complejas y generar cronogramas de producción optimizados. El sistema maneja varias restricciones, incluyendo la capacidad de las máquinas, la disponibilidad de mano de obra, el suministro de materiales y los plazos de entrega a los clientes, mientras también considera diferentes factores de costo como los costos de producción directa, los costos de configuración, los costos de mantenimiento de inventario y los cargos por entregas tardías.

El proceso implica introducir datos relevantes, como la demanda por producto por período, los tiempos de configuración de las rutas de producción de las máquinas y otros datos operativos y financieros. El sistema luego aplica los algoritmos de optimización para producir un cronograma de producción que minimiza los costos totales mientras cumple con la demanda de los clientes y respeta todas las restricciones. Este enfoque ofrece un avance significativo sobre los métodos manuales y las herramientas de planificación tradicionales, que a menudo tienen dificultades para comprender la complejidad del problema.

La solución de Innotock AI también cuenta con una herramienta de análisis de sensibilidad, que permite a las empresas comparar diferentes estrategias de producción y evaluar su resiliencia bajo condiciones variables. Esto proporciona información valiosa para tomar decisiones informadas y adaptarse a las dinámicas cambiantes del mercado. El resultado es un proceso de producción más eficiente, rentable y receptivo, que conduce a una mayor rentabilidad y satisfacción del cliente.

Datos de entrada y restricciones

Para optimizar eficazmente la programación de producción, Innotock AI requiere una variedad de datos de entrada y la consideración de varias restricciones. Los datos precisos y completos son cruciales para generar cronogramas realistas y ejecutables.

Los datos de entrada clave incluyen:

- Demanda por producto por período: Estos datos incluyen la cantidad de cada producto requerida para cada período de tiempo. Un pronóstico de demanda preciso es esencial para una planificación de producción efectiva.

- Tiempos de configuración de las rutas de producción de las máquinas: Estos datos definen la secuencia de máquinas requerida para producir cada producto, junto con los tiempos de configuración para cambiar entre productos en cada máquina.

- Otros datos operativos/financieros: Esto incluye varias variables de entrada, como el número de días laborables por semana, el número de turnos por día, la efectividad general del equipo (OEE), el costo por hora de máquina, el costo por hora de mano de obra, los costos de configuración y el porcentaje de margen.

Las restricciones clave incluyen:

- Una máquina solo puede fabricar un producto a la vez: Esto asegura que las máquinas no se sobrecarguen y que la producción sea factible.

- Hay rutas que deben seguirse: Esto asegura que los productos se fabriquen en la secuencia correcta de máquinas.

- La fecha de entrega para cada trabajo es el último día del período de demanda para ese trabajo: Esto asegura que la producción cumpla con los plazos de entrega de los clientes.

- Minimizar el inventario en proceso y de productos terminados: Este objetivo busca reducir los costos de mantenimiento de inventario y mejorar el flujo de caja.

- Minimizar las penalizaciones de los clientes: Este objetivo busca reducir las sanciones por entregas tardías.

Al incorporar estos datos de entrada y restricciones, Innotock AI puede generar cronogramas de producción que son tanto factibles como rentables. El sistema está diseñado para manejar una amplia gama de escenarios del mundo real, proporcionando a las empresas la flexibilidad y adaptabilidad necesarias para prosperar en el mercado dinámico de hoy.

Comparando estrategias de producción: Manual vs. Optimizada

Para ilustrar la efectividad de Innotock AI, es útil comparar diferentes estrategias de producción. Los dos enfoques principales son la estrategia manual ("Compact") y la estrategia optimizada por IA ("Secuencia óptima"). Comprender las diferencias entre estos enfoques subraya el valor de usar IA para la programación de producción.

Estrategia manual ("Compact")

La estrategia manual, a menudo llamada "Compact", típicamente implica programar trabajos de producción basados en la experiencia, la intuición y reglas simples. Este enfoque puede intentar minimizar los tiempos de configuración o maximizar la utilización de las máquinas, pero a menudo pasa por alto la interacción compleja entre diferentes factores de costo y restricciones. Como resultado, la estrategia manual puede llevar a cronogramas subóptimos con costos totales más altos y márgenes brutos más bajos.

Estrategia optimizada por IA ("Secuencia óptima")

La estrategia optimizada por IA, impulsada por Innotock AI, aprovecha algoritmos avanzados para generar la secuencia de producción óptima. Este enfoque tiene en cuenta todos los factores de costo, restricciones y objetivos relevantes para crear un cronograma que minimiza los costos totales mientras cumple con la demanda de los clientes. La estrategia optimizada por IA puede identificar oportunidades para ahorrar costos y mejorar la eficiencia que los métodos manuales podrían pasar por alto.

Comparación de resultados

Métrica Compact Opt Plan % de mejora Tiempo de finalización (Horas) 677.89 590.75 -12.85 Ingresos totales ($) 765,245.99 765,245.99 0.00 Costo directo ($) 510,163.99 510,163.99 0.00 Costo total de configuración ($) 49,560.00 49,560.00 0.00 Penalización por inventario ($) 1,203.00 3,251.00 170.24 Penalizaciones esperadas ($) 47,212.00 13,873.00 -70.62 Costo total ($) 608,138.99 576,847.99 -5.15 Margen bruto ($) 206,654.00 237,945.00 15.14 Margen bruto (%) 27.53 31.04 12.75

La secuencia optimizada reduce el tiempo de finalización en un 12.85% y los costos en un 5.15%, logrando un margen bruto del 31.04% frente al 27.53% en comparación con el enfoque manual.

Artículo relacionado

Edición de audio maestra en DaVinci Resolve: Guía Fairlight para Sonido Profesional

Un audio nítido separa las producciones amateur de los contenidos de vídeo profesionales. La página Fairlight de DaVinci Resolve ofrece a cineastas y creadores de contenidos sofisticadas herramientas

Edición de audio maestra en DaVinci Resolve: Guía Fairlight para Sonido Profesional

Un audio nítido separa las producciones amateur de los contenidos de vídeo profesionales. La página Fairlight de DaVinci Resolve ofrece a cineastas y creadores de contenidos sofisticadas herramientas

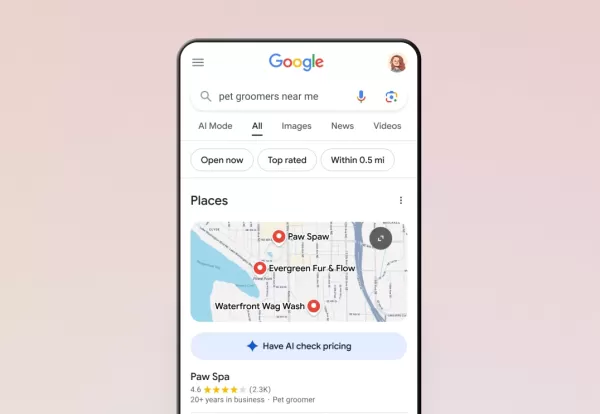

La IA de Google ya gestiona las llamadas telefónicas por ti

Google ha ampliado a todos los usuarios de EE.UU. su función de llamadas con inteligencia artificial a través de la Búsqueda, lo que permite a los clientes consultar precios y disponibilidad con empre

La IA de Google ya gestiona las llamadas telefónicas por ti

Google ha ampliado a todos los usuarios de EE.UU. su función de llamadas con inteligencia artificial a través de la Búsqueda, lo que permite a los clientes consultar precios y disponibilidad con empre

Trump exime a smartphones, ordenadores y chips de la subida de aranceles

La administración Trump ha concedido exclusiones para smartphones, ordenadores y diversos dispositivos electrónicos de las recientes subidas de aranceles, incluso cuando se importan de China, según in

comentario (1)

0/200

Trump exime a smartphones, ordenadores y chips de la subida de aranceles

La administración Trump ha concedido exclusiones para smartphones, ordenadores y diversos dispositivos electrónicos de las recientes subidas de aranceles, incluso cuando se importan de China, según in

comentario (1)

0/200

![RogerLopez]() RogerLopez

RogerLopez

28 de julio de 2025 08:45:48 GMT+02:00

28 de julio de 2025 08:45:48 GMT+02:00

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0

En el competitivo mundo de la manufactura actual, optimizar los procesos de producción es esencial para reducir costos y aumentar la eficiencia. Un obstáculo importante es la programación de trabajos con restricciones de capacidad, que implica gestionar recursos limitados y dependencias complejas para satisfacer las necesidades de los clientes. Innotock AI ofrece una solución robusta, utilizando algoritmos sofisticados para determinar la mejor secuencia de producción. Este enfoque no solo reduce los costos totales, sino que también maneja inteligentemente los límites de capacidad compartida entre máquinas y asegura entregas puntuales a los clientes. Este artículo explora cómo Innotock AI aborda este desafío complejo, dando a las empresas una ventaja en la optimización de la cadena de suministro.

Puntos clave

- Programación de trabajos con restricciones de capacidad: Aborda el desafío de optimizar la producción bajo restricciones de recursos limitados.

- Solución de Innotock AI: Utiliza algoritmos de IA de vanguardia para encontrar la secuencia de producción ideal.

- Minimización de costos: Busca reducir los costos totales, incluyendo producción directa, configuración, inventario y tarifas por entregas tardías.

- Gestión eficiente de recursos: Administra las restricciones de capacidad compartida entre múltiples máquinas.

- Demanda de los clientes: Se enfoca en satisfacer las necesidades de los clientes de manera rápida y eficiente.

- Secuencia de producción óptima: Determina el mejor orden para producir artículos, reduciendo costos y mejorando la eficiencia.

- Python y PuLP: Emplea Python y programación lineal PuLP para modelado y optimización.

- Análisis de sensibilidad: Compara diferentes estrategias de producción para encontrar las soluciones más resilientes.

- Mejora del margen bruto: Aumenta los márgenes brutos al reducir costos y aumentar la productividad.

- Optimización de la cadena de suministro: Ofrece un sistema inteligente para la eficiencia general de la cadena de suministro.

Entendiendo la programación de trabajos con restricciones de capacidad

¿Qué es la programación de trabajos con restricciones de capacidad?

La programación de trabajos con restricciones de capacidad es un rompecabezas complejo que implica encontrar la forma más eficiente de secuenciar trabajos de producción teniendo en cuenta recursos limitados. Estos recursos, o restricciones, pueden variar desde la capacidad de las máquinas hasta la disponibilidad de mano de obra y materiales, todos los cuales pueden generar cuellos de botella en el proceso de producción. El objetivo es crear un cronograma que minimice costos, satisfaga la demanda de los clientes y maximice el uso de recursos. Esto es una parte clave de la optimización de la cadena de suministro, ya que afecta directamente la eficiencia y rentabilidad con la que una empresa puede producir.

Una programación de trabajos efectiva requiere un análisis profundo de varios factores, como los costos de producción, los tiempos de configuración, los costos de inventario y las posibles penalizaciones por entregas tardías. Los métodos y herramientas de planificación tradicionales a menudo tienen dificultades con estas complejidades, lo que lleva a cronogramas menos que ideales y costos más altos. Aquí es donde brilla Innotock AI, ofreciendo la capacidad de procesar grandes cantidades de datos y producir cronogramas optimizados que agilizan las operaciones.

Los elementos clave de la programación de trabajos con restricciones de capacidad incluyen:

- Pronóstico de la demanda: Predecir con precisión la demanda de los clientes para planificar la producción de manera efectiva.

- Asignación de recursos: Distribuir eficientemente los recursos disponibles entre diferentes trabajos de producción.

- Secuenciación: Decidir el mejor orden para llevar a cabo los trabajos de producción.

- Gestión de restricciones: Lidiar con limitaciones como la capacidad de las máquinas, la mano de obra y la disponibilidad de materiales.

- Optimización de costos: Reducir los costos totales relacionados con la producción, configuración, inventario y entregas tardías.

Al abordar estos elementos de frente, las empresas pueden desarrollar cronogramas de producción que no solo son rentables, sino también lo suficientemente ágiles como para responder a las necesidades de los clientes. La programación de trabajos con restricciones de capacidad es, por tanto, una pieza vital del rompecabezas de la cadena de suministro moderna.

El desafío de encontrar la secuencia de producción óptima

Encontrar la mejor secuencia de producción es un desafío multifacético que implica gestionar varios factores de costo. El objetivo es minimizar los costos totales mientras se asegura que se cumpla la demanda de los clientes, lo que significa equilibrar los costos de producción directa, los costos de configuración, los costos de mantenimiento de inventario y las penalizaciones por entregas tardías. Cada uno de estos factores juega un papel en el costo total de producción, y la secuencia correcta puede reducir significativamente estos gastos.

Los costos de producción directa incluyen materiales, mano de obra y gastos generales. Los costos de configuración entran en juego cuando se cambia entre diferentes trabajos de producción, requiriendo que las máquinas sean reconfiguradas. Los costos de mantenimiento de inventario representan los gastos de almacenar y gestionar el inventario. Y luego están las penalizaciones por entregas tardías, que son sanciones por no cumplir con los plazos de entrega.

El costo total es la suma de estos componentes de costo individuales:

- Costo de producción directa: Materiales + Mano de obra + Gastos generales

- Costo de configuración: Costos por cambiar configuraciones de máquinas.

- Costo de mantenimiento de inventario: Gastos por almacenar y gestionar inventario.

- Penalizaciones por entregas tardías: Sanciones por no cumplir con los plazos de entrega.

La dificultad de encontrar la secuencia de producción óptima proviene de las interdependencias entre estos factores de costo. Por ejemplo, reducir los costos de configuración podría aumentar los costos de mantenimiento de inventario, o minimizar los costos de producción directa podría llevar a entregas tardías. Es por eso que se necesita un enfoque holístico para equilibrar estos objetivos en competencia y determinar la secuencia que produce el menor costo total. Las soluciones avanzadas de IA como Innotock AI son invaluables aquí, ya que pueden desentrañar estas relaciones complejas y descubrir soluciones óptimas que los métodos tradicionales podrían pasar por alto. Al modelar con precisión estos componentes de costo y sus interacciones, las empresas pueden tomar decisiones más inteligentes sobre la secuenciación de producción y mejorar significativamente su rentabilidad.

Innotock AI: Una solución para la programación de producción óptima

Cómo Innotock AI resuelve la programación de trabajos con restricciones de capacidad

Innotock AI proporciona una solución integral al problema de la programación de trabajos con restricciones de capacidad al aprovechar algoritmos avanzados de IA y optimización. El sistema está diseñado para identificar la secuencia de producción óptima que minimiza los costos totales mientras considera todas las restricciones y objetivos relevantes.

Los métodos y herramientas clave utilizados por Innotock AI incluyen:

- Algoritmos de optimización de Innotock: Algoritmos personalizados diseñados para la optimización eficiente y precisa de los cronogramas de producción.

- Python: Un lenguaje de programación versátil utilizado para modelar e implementar los algoritmos de optimización.

- Programación lineal PuLP: Un solucionador de programación lineal utilizado para encontrar soluciones óptimas al problema de programación.

- Gráfico de Matplotlib: Una biblioteca para visualizar y analizar los resultados del proceso de optimización.

Al aprovechar estas herramientas, Innotock AI puede procesar eficientemente grandes conjuntos de datos, modelar relaciones complejas y generar cronogramas de producción optimizados. El sistema maneja varias restricciones, incluyendo la capacidad de las máquinas, la disponibilidad de mano de obra, el suministro de materiales y los plazos de entrega a los clientes, mientras también considera diferentes factores de costo como los costos de producción directa, los costos de configuración, los costos de mantenimiento de inventario y los cargos por entregas tardías.

El proceso implica introducir datos relevantes, como la demanda por producto por período, los tiempos de configuración de las rutas de producción de las máquinas y otros datos operativos y financieros. El sistema luego aplica los algoritmos de optimización para producir un cronograma de producción que minimiza los costos totales mientras cumple con la demanda de los clientes y respeta todas las restricciones. Este enfoque ofrece un avance significativo sobre los métodos manuales y las herramientas de planificación tradicionales, que a menudo tienen dificultades para comprender la complejidad del problema.

La solución de Innotock AI también cuenta con una herramienta de análisis de sensibilidad, que permite a las empresas comparar diferentes estrategias de producción y evaluar su resiliencia bajo condiciones variables. Esto proporciona información valiosa para tomar decisiones informadas y adaptarse a las dinámicas cambiantes del mercado. El resultado es un proceso de producción más eficiente, rentable y receptivo, que conduce a una mayor rentabilidad y satisfacción del cliente.

Datos de entrada y restricciones

Para optimizar eficazmente la programación de producción, Innotock AI requiere una variedad de datos de entrada y la consideración de varias restricciones. Los datos precisos y completos son cruciales para generar cronogramas realistas y ejecutables.

Los datos de entrada clave incluyen:

- Demanda por producto por período: Estos datos incluyen la cantidad de cada producto requerida para cada período de tiempo. Un pronóstico de demanda preciso es esencial para una planificación de producción efectiva.

- Tiempos de configuración de las rutas de producción de las máquinas: Estos datos definen la secuencia de máquinas requerida para producir cada producto, junto con los tiempos de configuración para cambiar entre productos en cada máquina.

- Otros datos operativos/financieros: Esto incluye varias variables de entrada, como el número de días laborables por semana, el número de turnos por día, la efectividad general del equipo (OEE), el costo por hora de máquina, el costo por hora de mano de obra, los costos de configuración y el porcentaje de margen.

Las restricciones clave incluyen:

- Una máquina solo puede fabricar un producto a la vez: Esto asegura que las máquinas no se sobrecarguen y que la producción sea factible.

- Hay rutas que deben seguirse: Esto asegura que los productos se fabriquen en la secuencia correcta de máquinas.

- La fecha de entrega para cada trabajo es el último día del período de demanda para ese trabajo: Esto asegura que la producción cumpla con los plazos de entrega de los clientes.

- Minimizar el inventario en proceso y de productos terminados: Este objetivo busca reducir los costos de mantenimiento de inventario y mejorar el flujo de caja.

- Minimizar las penalizaciones de los clientes: Este objetivo busca reducir las sanciones por entregas tardías.

Al incorporar estos datos de entrada y restricciones, Innotock AI puede generar cronogramas de producción que son tanto factibles como rentables. El sistema está diseñado para manejar una amplia gama de escenarios del mundo real, proporcionando a las empresas la flexibilidad y adaptabilidad necesarias para prosperar en el mercado dinámico de hoy.

Comparando estrategias de producción: Manual vs. Optimizada

Para ilustrar la efectividad de Innotock AI, es útil comparar diferentes estrategias de producción. Los dos enfoques principales son la estrategia manual ("Compact") y la estrategia optimizada por IA ("Secuencia óptima"). Comprender las diferencias entre estos enfoques subraya el valor de usar IA para la programación de producción.

Estrategia manual ("Compact")

La estrategia manual, a menudo llamada "Compact", típicamente implica programar trabajos de producción basados en la experiencia, la intuición y reglas simples. Este enfoque puede intentar minimizar los tiempos de configuración o maximizar la utilización de las máquinas, pero a menudo pasa por alto la interacción compleja entre diferentes factores de costo y restricciones. Como resultado, la estrategia manual puede llevar a cronogramas subóptimos con costos totales más altos y márgenes brutos más bajos.

Estrategia optimizada por IA ("Secuencia óptima")

La estrategia optimizada por IA, impulsada por Innotock AI, aprovecha algoritmos avanzados para generar la secuencia de producción óptima. Este enfoque tiene en cuenta todos los factores de costo, restricciones y objetivos relevantes para crear un cronograma que minimiza los costos totales mientras cumple con la demanda de los clientes. La estrategia optimizada por IA puede identificar oportunidades para ahorrar costos y mejorar la eficiencia que los métodos manuales podrían pasar por alto.

Comparación de resultados

| Métrica | Compact | Opt Plan | % de mejora |

|---|---|---|---|

| Tiempo de finalización (Horas) | 677.89 | 590.75 | -12.85 |

| Ingresos totales ($) | 765,245.99 | 765,245.99 | 0.00 |

| Costo directo ($) | 510,163.99 | 510,163.99 | 0.00 |

| Costo total de configuración ($) | 49,560.00 | 49,560.00 | 0.00 |

| Penalización por inventario ($) | 1,203.00 | 3,251.00 | 170.24 |

| Penalizaciones esperadas ($) | 47,212.00 | 13,873.00 | -70.62 |

| Costo total ($) | 608,138.99 | 576,847.99 | -5.15 |

| Margen bruto ($) | 206,654.00 | 237,945.00 | 15.14 |

| Margen bruto (%) | 27.53 | 31.04 | 12.75 |

La secuencia optimizada reduce el tiempo de finalización en un 12.85% y los costos en un 5.15%, logrando un margen bruto del 31.04% frente al 27.53% en comparación con el enfoque manual.

Edición de audio maestra en DaVinci Resolve: Guía Fairlight para Sonido Profesional

Un audio nítido separa las producciones amateur de los contenidos de vídeo profesionales. La página Fairlight de DaVinci Resolve ofrece a cineastas y creadores de contenidos sofisticadas herramientas

Edición de audio maestra en DaVinci Resolve: Guía Fairlight para Sonido Profesional

Un audio nítido separa las producciones amateur de los contenidos de vídeo profesionales. La página Fairlight de DaVinci Resolve ofrece a cineastas y creadores de contenidos sofisticadas herramientas

La IA de Google ya gestiona las llamadas telefónicas por ti

Google ha ampliado a todos los usuarios de EE.UU. su función de llamadas con inteligencia artificial a través de la Búsqueda, lo que permite a los clientes consultar precios y disponibilidad con empre

La IA de Google ya gestiona las llamadas telefónicas por ti

Google ha ampliado a todos los usuarios de EE.UU. su función de llamadas con inteligencia artificial a través de la Búsqueda, lo que permite a los clientes consultar precios y disponibilidad con empre

Trump exime a smartphones, ordenadores y chips de la subida de aranceles

La administración Trump ha concedido exclusiones para smartphones, ordenadores y diversos dispositivos electrónicos de las recientes subidas de aranceles, incluso cuando se importan de China, según in

Trump exime a smartphones, ordenadores y chips de la subida de aranceles

La administración Trump ha concedido exclusiones para smartphones, ordenadores y diversos dispositivos electrónicos de las recientes subidas de aranceles, incluso cuando se importan de China, según in

28 de julio de 2025 08:45:48 GMT+02:00

28 de julio de 2025 08:45:48 GMT+02:00

This AI scheduling stuff sounds like a game-changer for factories! 🤖 Curious how it handles super complex production lines though.

0

0